アルマイト

アルマイト加工とは?

アルマイトとは、酸溶液中でアルミニウムを陽極(+極)電解し、表面に陽極酸化皮膜を作る方法です。

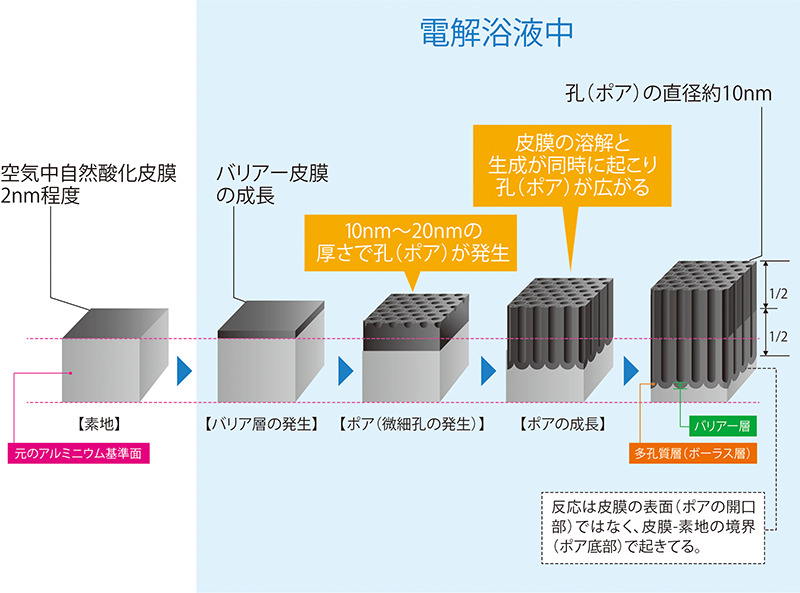

アルミニウムは酸素と結びつきやすく、空気に触れていると非常に薄い自然酸化皮膜を作るのです。この自然に作られる皮膜で保護されているので、耐食性が良いと言われています。

しかし、自然酸化皮膜は非常に薄く、環境によっては化学反応で腐食してしまう場合などもあり、アルミニウム表面を保護する表面処理、アルマイトが必要になります。

アルマイトを動画で解説

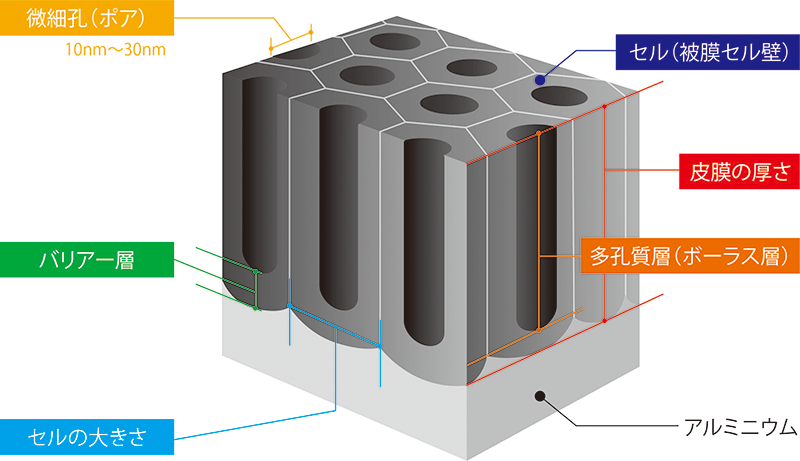

アルマイトの構造

電解液中でアルミニウムに電流を流すことで、表⾯の微⼩凹凸部が溶解すると同時に酸化⽪膜が成⻑し、時間の経過とともにセルと呼ばれる⽴体構造を形成していきます。

⽴体構造を形成した酸化⽪膜(アルマイト⽪膜)はハニカム構造をしており、⼀つひとつの微細孔(ポア)の直径は数⼗ナノメートルになります。微細孔の⻑さはアルマイト⽪膜の厚さとほぼ同じですが、アルマイト⽪膜底部にはバリア層があり、微細孔は貫通していません。

アルマイト⽪膜の主成分は酸化アルミニウムですが、アルミニウム材質の合⾦成分や電解液の成分が若⼲含有されています。

アルマイト設備

アルマイト設備の⽅式は、⼿動設備、半⾃動設備、⾃動設備に区分され、この区分は処理槽から処理槽への移動を⼿作業によるか、簡単なホイストにて⾏うか、プログラムシステムによる搬送台⾞⽅式によるかで⼿動、半⾃動、⾃動と呼ばれます。

弊社で使⽤している⾃動アルマイト設備は、⼯程順、⼯程タクト、搬送、温度、アルマイト電解時の電流量などが全てプログラム化されており、ライン投⼊から取り出しまで全て⾃動で⾏われています。

- アルマイト設備概要

-

- 全自動アルマイト加工装置 1機

- 超小型部品アルマイト加工装置 1機

- 冷凍機・冷却機 各2機

| ワーク最大寸法 | W300xL1000xH900 |

| ワーク最大重量 | 100kg/個 |

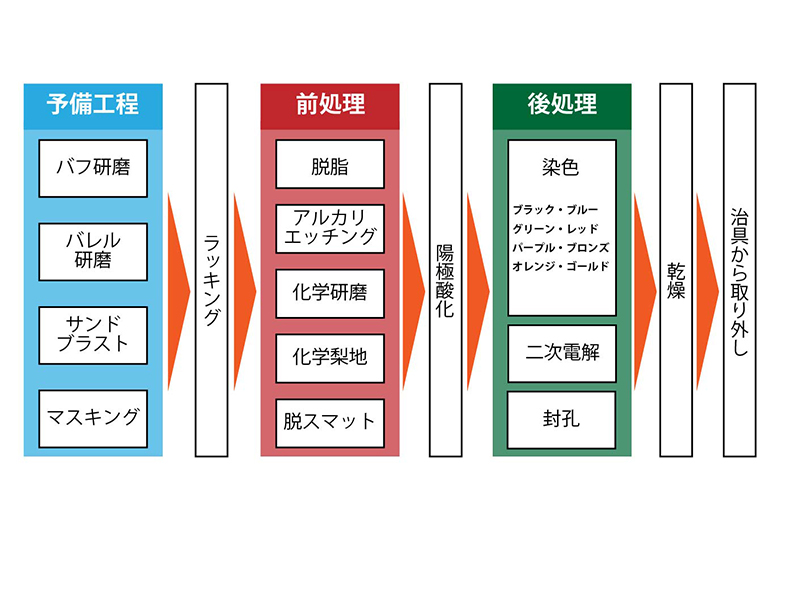

アルマイト工程

アルマイト⼯程は、前処理・陽極酸化・後処理と呼ばれる⼯程に分類されます。

予備⼯程として、機械的前処理やマスキングなど、アルマイト⼯程に投⼊する前の⼯程も含まれる場合があります。

ラッキング

アルマイト⽪膜は絶縁⽪膜のため、ジグ(治具)と呼ばれ道具に製品を固定してアルマイト電解をおこなう必要があり、⼤きな製品から⼩さな製品まで、ラッキングは避けられない⼯程になります。

しかし、稀にラッキングしない⽅法でアルマイトをする⽅法もあります。

・超小型部品のアルマイト装置

通常のラッキング⽅法では引っ掛け治具や袋状の治具でおこなっているような製品に、もしくは、極めて⼩さくアルマイトを諦めていたような製品の場合、この装置を使⽤することにより、⼤量⽣産でき接点跡の⾒えにくいアルマイトが可能です

| めっき | 生地 |

|---|---|

| 品名 | アルミ丸頭リベット |

| サイズ | 3×4 |

| 数量 | 100個 |

前処理

・脱脂⼯程

アルミニウム部品の加⼯にともなって付着した油分を取り除く⼯程です。

弱アルカリや中性の溶液が主に使われますが、加温した硫酸による硫酸脱脂などを使うこともあります。

・エッチング

アルミニウム表⾯の⾃然酸化⽪膜や付着した頑固な油を除去する⼯程で、⽔酸化ナトリ

ウムを⽤いてアルミニウムを溶解させると同時に、これらを除去するための⼯程になります。また、アルマイトが施されている製品を、エッチング液に浸漬することでアルマイト⽪膜を剥離することもできます。

・脱スマット

エッチングによりアルミニウム表⾯に残留した不純物や合⾦成分(スマット)を除去する⼯程です。Si を多く含んだアルミニウム合⾦のスマット除去には、フッ酸を含んだ脱スマット液が⽤いられます。

・化学研磨

アルミニウム表⾯を溶解させ平滑な表⾯とし、光沢度を向上させます。化学研磨液には、リン酸-硫酸タイプとリン酸-硝酸タイプがあり、材質・⽤途により使い分けられています。

・化学梨地

アルミニウム表⾯を溶解させ、微細な凹凸を有する表⾯にし、梨地調の外観を得る⼯程です。

化学梨地剤の種類により、微細な凹凸に違いがあります。アルミニウムの材質によっては、艶消しになりにくいものもあるので、注意が必要です。

陽極酸化

アルミニウム合⾦を陽極として、電解液中で電解しアルマイト⽪膜を得る⼯程です。

硬質アルマイトの場合も、同様の⼯程をおこないます。

後処理

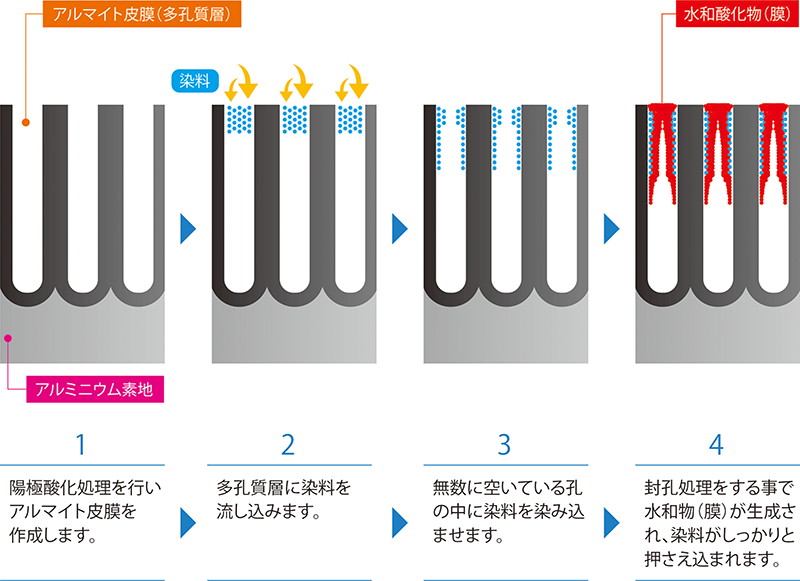

・染⾊

陽極酸化⼯程で得た、アルマイト⽪膜の孔に染料を吸着させ着⾊します。

染⾊時間が短いと薄い⾊に、⻑いと濃い⾊になります。

・⼆次電解

陽極酸化⼯程で得た、アルマイト⽪膜の孔に⾦属を電解で吸着させ着⾊します。

アルミサッシなどに使われているものが⼀般的です。

・封孔処理

アルミニウムにアルマイト⽪膜を施すと、アルミニウム表⾯が多孔質な⽪膜に覆われます。

多孔質であることから、微細な⽳が空いていますので、その微細な孔の⼊り⼝を閉じる作⽤をするのが封孔処理です。

カラーアルマイトの構造

・カラーアルマイト

アルマイト⽪膜を⽣成させた直後に染料液中に浸漬すると、アルマイト⽪膜の微細孔内部に染料が吸着され、染⾊されます。染料を吸着させた後、封孔処理で孔を塞ぎます。

・⾃然発⾊

⾃然発⾊⽪膜とは、染料や顔料などを⽤いず、陽極酸化処理だけで⽪膜を発⾊させる⽅法で、⾃然発⾊はアルミニウム合⾦の材質成分による発⾊と、電解液・電解条件・電解⽅法によって発⾊させる⽅法とがあります。

・⼆次電解着⾊

アルマイト⽪膜を⽣成させる⼀次電解の直後に、Ni・Sn・Mnなどの⾦属塩を含む電解液中で直流または、交流を流し微細孔の中に⾦属塩を吸着させ着⾊します。

普通アルマイトと硬質アルマイト

普通アルマイトと硬質アルマイトの違いを⽐較表にて掲載します。

| 普通アルマイト(無⾊・カラー) | 硬質アルマイト | |

|---|---|---|

| 概要 | 硫酸溶液中で電解する、最も⼀般的な処理 | 低温の溶液中で電解し、厚く硬い⽪膜を⽣成する |

| ⾊調 | 通常、無⾊であるが染⾊により任意の⾊に着⾊できる | 灰⾊系に⾃然発⾊、アルミ材質と膜厚よって差がある |

| 硬度 | HV200前後 | HV400以上 |

| 膜厚 | ⼀般的に5〜25μmの範囲が多い | 耐摩耗性、電気絶縁性から⼀般的に20〜70μmが多い |

| ⽤途 | ⼯業製品・家庭⽤品・装飾品・建材など | 航空宇宙部品、シャフト・カラーなど摺動部品、⾃動⾞部品 |

アルマイトの別名

・アルマイト

⽩アルマイト、無⾊アルマイト、アノダイズ、アノード酸化、A A、A O C、陽極酸化(JIS H8601)

・カラーアルマイト

着⾊アルマイト、染⾊アルマイト、着⾊陽極酸化、陽極酸化塗装複合⽪膜(JIS H8602)

・硬質アルマイト

ハードアルマイト、硬質アノダイズ・硬質陽極酸化(JIS H8603)

アルミニウム材料とアルマイトの関係

アルミニウムには材質が多種あり、展伸材A1000~A7000、鋳造品、アルミニウムダイキャストなどがあります。アルマイトを施す際にアルミニウム合⾦の材質種類によって、防⾷・染⾊・光輝・耐摩耗性などが違ってきます。仕上がりをキレイにしたい場合には、材質の選定が重要になります。

アルマイト加⼯処理の基本的な特性

ここでは、⼀般的に使われる硫酸法によるアルマイト加⼯について特性を掲載します。

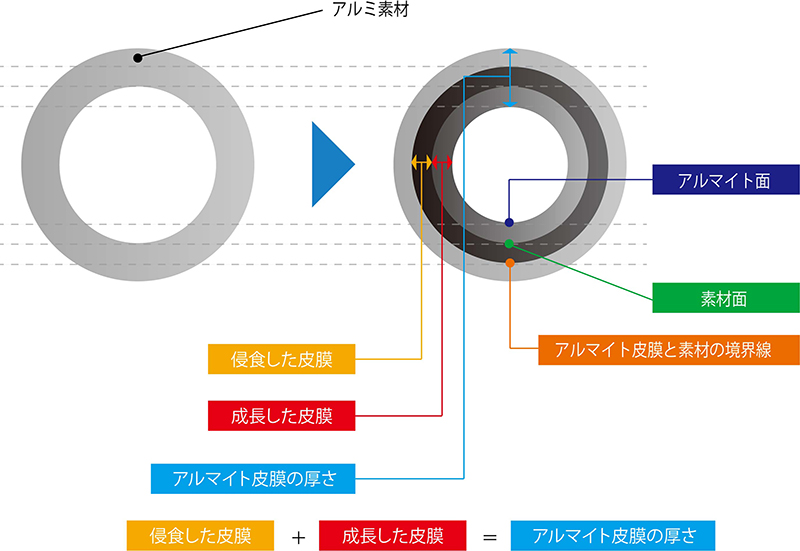

・膜厚特性

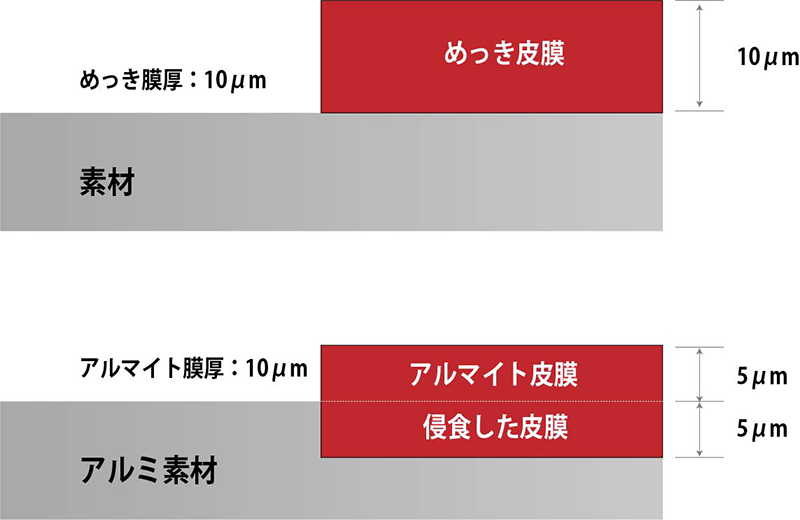

⾦属の表⾯処理ということで同じと思われやすいのですが、アルマイトとめっきは全く違うものになります。

めっきでは、素地となる⾦属に異なる⾦属の膜で表⾯を覆って⾏きます。

アルマイトの⽪膜は、めっきとは違い陽極電解中に、アルミニウム素地が溶解し、酸化された2倍のアルマイト層が析出します。そのため、機械加⼯をする際に、アルマイト⽪膜厚の約1/2が素材時よりも増加することを考慮して機械加⼯する必要があります。

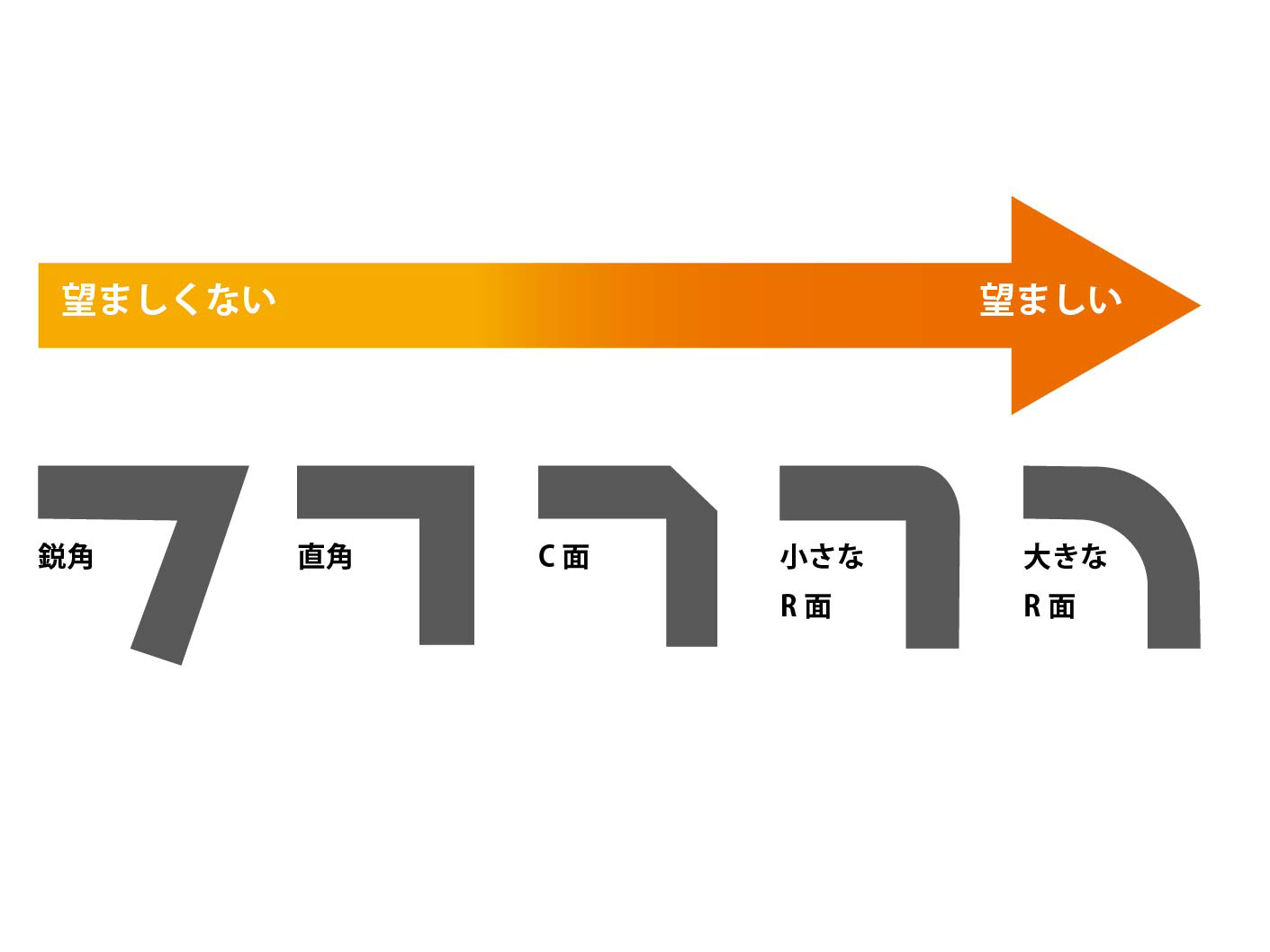

・エッジ部の望ましい形状

アルマイトを施す製品に対して適したエッジ形状は下記図のようになります

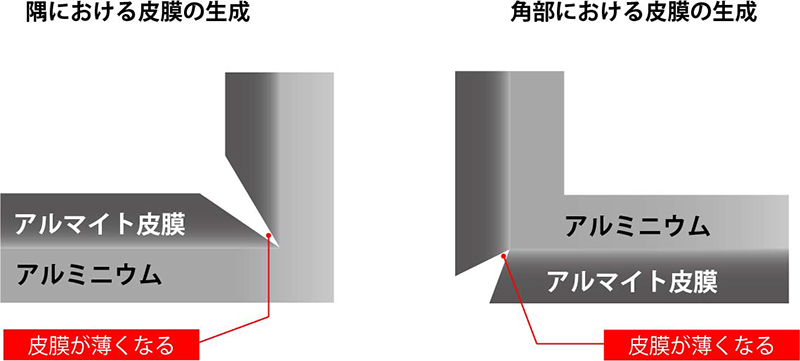

・隅、⾓部の⽪膜のつき⽅

アルマイト⽪膜は、下記図のように⽪膜が⽣成しますので隅・⾓部などの場合、アルマイト⽪膜が薄くなってしまう箇所が発⽣します。

そのため、先ほどのエッジ部の望ましい形状でご紹介したような形状にしておくことが重要になります。

・⼨法変化

・内径に⽪膜をつけた場合

アルミニウムの⽳の内⾯にアルマイト⽪膜を⽣成させた場合、アルマイト⽪膜厚さの1/2

が成⻑した⽪膜として⽣成するため、内径はアルミ素材の時よりも⼩さくなります。

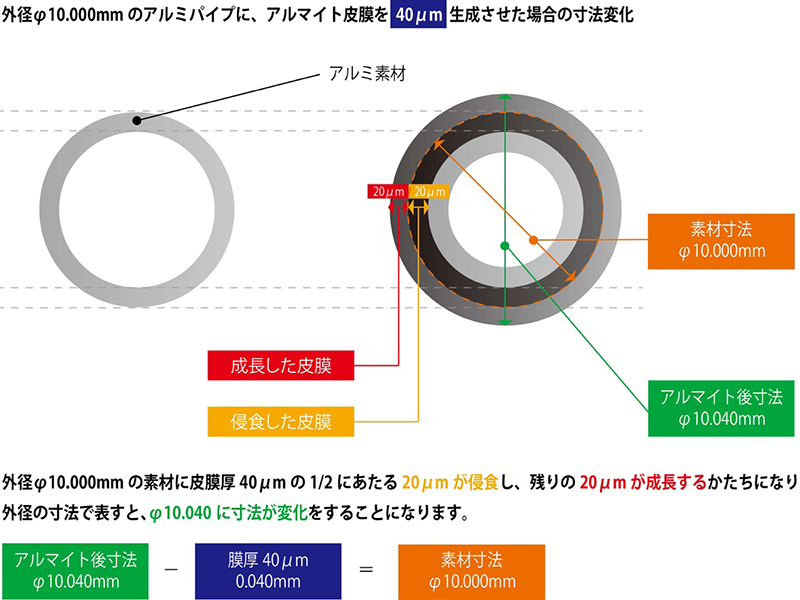

・外径に⽪膜をつけた場合

アルミパイプに、アルマイト⽪膜を40μm ⽣成させた場合の⼨法変化について。下記に掲載しました。

⽣成させたアルマイト⽪膜40μm の1/2 にあたる20μm がアルミパイプ素材に侵⾷する

ように⽪膜が⽣成します。また、アルミパイプ素材から成⻑するように⽪膜が20μm ⽣成し、侵⾷膜厚と成⻑膜厚の合計で40μmの膜厚になります。

そのため、外径⼨法の厳しい製品の場合には、成⻑する膜厚20μmを考慮して切削加⼯する必要があります。パイプですので、成⻑膜厚の左右合計40μm 分を⾒込んで細く作ることで、アルマイト後に外径⼨法がφ10.000になることになります。

内径と外径の⼨法の変化について掲載させていただきましたが、アルマイトの前処理ではエッチング⼯程や化学梨地、化学研磨などアルミニウムを溶解させる⼯程があります。溶解させるということは、元々のアルミ製品⼨法がアルマイト電解前に変化することになりますので、エッチング・化学梨地・化学研磨でどれくらいの⼨法が変化するのかも把握しておく必要があります。

・透明性

硫酸法によるアルマイトで得られる⽪膜は、ほかの⽅法(シュウ酸法など)と⽐べると、

⽪膜の透明度が良く、染⾊アルマイトにも向いています。

化学研磨、電解研磨などの光輝仕上げや、化学梨地後のアルマイトに最適な⽅法です。

しかし、Al-Mn系・Al-Si系合⾦では灰⿊⾊になるため、材質に注意が必要です。

・⽪膜の熱伝導率

アルマイト⽪膜の熱伝導率は、66.98w/h/m/K(0.16cal/cm.sec.deg)程度であり、市販の純アルミニウム材の約1/3と低い。

・⽪膜の熱膨張係数

アルマイトの⽪膜は、アルミニウムと⽐べると熱膨張係数が約1/5ほどとなるため、加熱をすることによって⽪膜にクラックが発⽣します。

| アルミニウム | アルマイト⽪膜 | |

|---|---|---|

| 熱膨張係数 | 24×10-6 | 4.5×10-6 |

・耐⾷性

アルマイト⽪膜は、酸化アルミニウムの⽪膜であり両性酸化物になります。そのため、強酸・強アルカリと化学的に反応しますが、中性付近では安定しており良好な耐⾷性を⽰し、腐⾷環境からアルミニウムを保護します。

下記の表は、化学薬品、⾷料品などに対する代表的なアルマイト⽪膜の耐⾷性を⽰しています。

| 対象 | 評価 | 対象 | 評価 | 対象 | 評価 |

|---|---|---|---|---|---|

| 水 | A | 醤油 | C | グリセリン | A |

| 井⼾⽔ | A | ソース | C | 窒素 | A |

| ⽔道⽔ | A | バター | A | 酸素 | A |

| 海⽔ | A | ⽜乳 | A | フタール酸 | A |

| 酢 | A | アセトアルデヒト | A | ピクリン酸 | A |

| 梅酢 | C | アセトン | A | ゴム | A |

| 酢酸(無⽔酢酸) | A | 無⽔アンモニア | A | ステアリン酸 | A |

| 塩酸 | F | アンモニア⽔ | A | 肝油 | A |

| 硝酸 | B | 酢酸アミル | B | ⾷⽤油類 | A |

| 硫酸 | B | ミルアルコール | B | 鉱油類 | A |

| ⽔酸化ナトリウム | F | ベンゼン | F | 天然ガス | A |

| ⽇本酒 | A | 酪酸 | A | ⾎液 | A |

| ビール | A | ⼆酸化炭素 | A | ⽯けん | A |

| ウィスキー | A | ⼀酸化炭素 | B | 粉⽯けん | B |

| ぶどう酒 | B | ホルマリン | C | 中性洗剤 | A |

| A | 使⽤して差し⽀えない | B | 試験をして使⽤の可否を判断 |

| C | ⽫のように洗って使えば可 | D | 腐⾷を覚悟で使⽤する必要あり |

| E | 相当に侵⾷される | F | 使⽤に耐えない |

アルマイト⽪膜の耐⾷性は優れてはいますが、使⽤される環境によって異なりますので、使⽤する環境を考慮し、⽪膜の種類・⽪膜の厚さなどを適切に選択する必要があります。

アルマイトの規格

JIS H8601 アルミニウム及びアルミニウム合⾦の陽極酸化⽪膜

JIS H8602 アルミニウム及びアルミニウム合⾦の陽極酸化塗装複合⽪膜

JIS H8603 アルミニウム及びアルミニウム合⾦の硬質陽極酸化⽪膜

アルマイトのメリット

腐⾷しにくくなる

アルミニウムは⾃然酸化⽪膜により、もともと腐⾷に対して強い性質を持っていますが、アルマイト⽪膜により耐⾷性をさらに向上させることができます。

絶縁性が向上する

アルミニウムは電気の流れる⾦属ですが、アルマイト⽪膜を施すことで絶縁性の⽪膜をアルミニウムに付与することができ、絶縁性が向上します。

硬度が向上する

アルミニウムの素材硬度は、通常HV20~150(素材によって異なる)ですが、アルマイト⽪膜を施すことでHV200~600 程度まで向上します。硬さを持たせることで摺動部品などの耐摩耗性向上、アルマイト⽪膜にキズが⼊り耐⾷性が低下してしまうことを防⽌できます。

美観をコントロールできる

化学研磨や化学梨地などでアルミニウムの外観を変化させることができるとともに、アルマイト⽪膜を染料で着⾊することができるため、多様な⾊のアルマイト⽪膜を⽣成させることができます。

遮熱性がある

アルマイト⽪膜の熱伝導率は、アルミニウムと⽐べると、およそ1/3 のため遮熱性があります。

放熱性がある

アルマイト⽪膜は、遠⾚外線などの放射性が⾼いという特性を持っており、ヒートシンクなどの放熱性向上に⽤いられます。

アルマイトのデメリット

耐熱性が低い

通常のアルマイト⽪膜は、100℃を超える環境下では、素材の熱膨張によりアルマイト⽪膜にクラックが⼊ってしまいます。

柔軟性に乏しく脆い

アルマイト⽪膜は硬度の⾼い⽪膜です。そのためアルマイト⽪膜そのものは柔軟性が乏しく、アルマイト処理後の製品を曲げたり加⼯したりすると、アルマイト⽪膜が割れたり剥がれたりします。

アルマイトを施した製品に、追加⼯する場合には注意が必要です。

アルマイトの⽤途・使⽤分野

アルマイトは家庭⽤製品、アルミ製の建材、光学部品、⾃動⾞部品、半導体部品、照明機器、医療機器、電⾞や航空機の内装品、ネームプレートや化粧板など広範囲な⽤途で使⽤されています。

アルマイトの種類によって硬さや美観も変わり、アルミニウム合⾦の種類によっても変わってきます。この特性を利⽤することで⽤途に合わせたアルマイト⽪膜を得ることができます。

腐食の要因

- 気候(気温、湿度、降雨量など)

- 大気の汚れ(工場、車軸などの排気ガス、粉塵)

- 施工上の要因(異種金属との接触、コンクリート・木材との接触)

注意点

- 再アルマイト(現在のアルマイトをはく離して再度アルマイトする)ことは困難です。剥離時に寸法の減少、光沢の低下、素材の荒れなどが起こります。

- アルミニウムの材質、アルマイトの皮膜の厚さにより仕上がりの色調に違いがあります。

- 溶接、バフ研磨などにより熱が加えられた部分は⾊調に変化が出ます

- ブラスト処理された製品の場合、ブラストのムラがアルマイト後に顕著に出る場合があります

付加価値提案

- 皮膜を硬くすることができます。

- 皮膜を着色することができます。

- 膜厚を測定することができます。

- 小さな製品をアルマイトすることができます。

- 耐摩耗性を向上させることができます。

アルマイトに関するお悩み解決事例

CB250Rのアルミパーツを黒色アルマイトしたい

ハブリングの青色アルマイトを剥離して黒色アルマイトに

レーザー彫刻された赤色アルマイト部品を剥離して、ブロンズアルマイトにしたい

カラーアルマイトの色が揃わなくて困っている

自転車のサドルポストをブルーアルマイトにしたい

A2000系素材を化学梨地黒色アルマイトしてほしい

錆びてしまったホイールスペーサーへアルマイト

アルミ板の両面を梨地黒色アルマイトにしたい

McIntoshパワーアンプMC4シリーズのヒートシンクを再アルマイト

黒色アルマイトが傷ついて剥がれてしまった!再加工依頼

DIYでダブルアルマイトをする方法

封孔処理でアルマイトの色が抜けてしまう現象の対策

A5000系のアルミニウムにグレーのアルマイトをして欲しい

黒色アルマイトを剥離して青色アルマイトに付け替え

指定のカラーコードでカラーアルマイトできますか!?

カラーアルマイトの色のバラツキと色合わせの難しさ

穴の空いていないアルミブロックにカラーアルマイト加工

黒色アルマイトをしたら白い部分があるのですが!

金色のアルマイトをして欲しい、できますか?

アルマイトの接点位置指定

アルマイトの基本的コスト算出とは

2色のゴールドアルマイト

オートバイのブラケットなどを艶消し黒色アルマイトしたいのですか

NSR250R(MC16E)のクラッチカバーにアルマイトできますか?

シマノフラットペダルにオレンジアルマイトしてみた

アルマイトされているアルミ板の両面をサンドブラストして欲しい

アルミ板の片面だけをサンドブラストできますか?

アルミ製のプランターが腐食して穴が空いてしまいました。対策方法はありますか?

吊るす穴のない製品『開梱ナイフ』をアルマイトして欲しい

A5052の小さなネジに青色アルマイトをしたい

薄い板状の変形してしまいそうな製品をアルマイトする

A5052のアルミ加工品をMacPro風に仕上げたい

A2017に染色アルマイトできますか?

アルマイト時にムラ・傷が発生してしまいました。こういったものを、剥離・再メッキすることで修正することは可能なのでしょうか

小さなアルミワッシャーのカラーアルマイトを剥離して、シルバーアルマイトにしたい

小さいリベットにアルマイトできますか?

アルミ製コーヒードリッパーを、こだわりの赤色にしたい

アルマイト後に部分的に磨いたので、剥離して再アルマイトして欲しい

市販のアルミフレームを黒色アルマイトにしたいのですが、可能ですか?

薄い板状の製品をアルマイトするために、治具ではさむと変形してしまうが、なんとかできる?

アルミボルトの頭部にある黒色アルマイトの白い点を消したい

リール(釣具)の白色アルマイト を剥離して金色アルマイト にして欲しい

アルミニウム製の看板をアルマイト加工で作りたい

『アルマイト加工可能な最大寸法はどれぐらい!?』とお問い合わせをいただくことが!

『他社にA7075のアルミ部品をアルマイト依頼したのですが仕上がりが酷くムラが生じています。なんとかできませんか?』とご相談が

『A2017のアルミにしてあるアルマイトを剥離して、無電解ニッケルめっきをつけたいのですが?』できますか?

無色アルマイトが処理されているか?簡易的に判断する方法

ガンメタリックのアルマイトをつけたい!

アルマイト技術記事

アルミニウム鋳造品の基礎知識

アルミニウム材質別、無色アルマイトの色調

A5052とA5056のアルマイト性の違いはあるの!?

ツヤ消しアルマイトとは、どんな仕上がり!?

アルマイト前処理での表面状態の変化

アルマイト前処理での表面粗さの変化

前処理の違いによる白色アルマイト外観の色調

黒色アルマイト処理とつや消し黒色アルマイト処理の工程の違い

カラーアルマイトをしたいけど、どんな色がある?

B1B2アルマイトって、どんな処理!?

アルミニウム製品の脱脂処理

アルミ鋳造品AC2Bのアルマイト外観違い?

止まり穴・ネジ部にもアルマイト処理はされますか?

アルマイトで、SA黒・SCM,SA黒って何?

アルマイト後の傷を補修したい

メッキやアルマイトを剥離した場合の寸法変化

メッキとアルマイトの寸法変化の違い

鉄製のヘリサートを入れたままでは、アルマイト後に不具合が発生します

アルマイトを剥離する3つの方法

アルマイトするには、アルミ単体にする必要が!

穴のない板物をアルマイト加工

複雑な形状の製品をアルマイトする上での注意点

アルマイト皮膜の最初の発生起点は!?

アルミニウムエッチング後の脱スマットは、なぜおこなうのか?

カラーアルマイトの退色と、耐食性

アルマイトで、アルミニウムのエッチングは、なぜ行うのか?

カラーアルマイトの色見本サンプルが欲しい

ダイソーのメスティンにオレンジアルマイトをしてみた

トランギア製メスティンにアルマイト加工をしてみた

アルミ部品についた旋盤のツールマークをアルマイト工程で消す方法を検討して欲しい!

AA10とは、どんな処理ですか?

アルミ鋳造品AC7A材に黒色アルマイト加工を

カラーアルマイトは、なぜ退色するのか!?

アルミニウムの切削加工品を黒色アルマイトで下地が見えないぐらい黒くして欲しいと

アルマイトの封孔処理が確実にされているか簡易的に確認する方法!

アルマイトとは!?『失敗しないためにアルマイトを頼む際に気をつける事』

青色アルマイトのサンドブラスト表面と切削表面の仕上がりの違い

アルマイト加工は、なぜ製品を治具に固定するの?

『アルマイト工程は、どんな工程なのか知りたい』と相談がありました。

アルマイトに関する、よくあるご質問

アルマイト皮膜を部分的にサンドブラストで剥離できますか?

A6061の鍛造部品への硬質アルマイト処理(艶消し黒)を、お願いすることは可能でしょうか?

可能な場合は費用間と納期がどのくらいかを教えてください。

φ4-0+0.012の穴はアルマイト5μを施すとどのように穴径は変化しますか?

タフラム処理は、やってますか?

どれぐらいの大きさまでアルマイト可能ですか?

ステンレスにアルマイトはできますか?

製品についているキズはアルマイトで消えますか?

部分的にマスキングしてアルマイトは、できますか?

アルマイト後に部分的に切削したのですが、部分的にアルマイトできますか?

再アルマイト加工は、できますか?

黒色アルマイトとツヤケシ黒色アルマイトは違うのですか?

アルミ溶接してある製品でも、アルマイトできますか?