サンドブラスト

サンドブラスト加⼯とは?

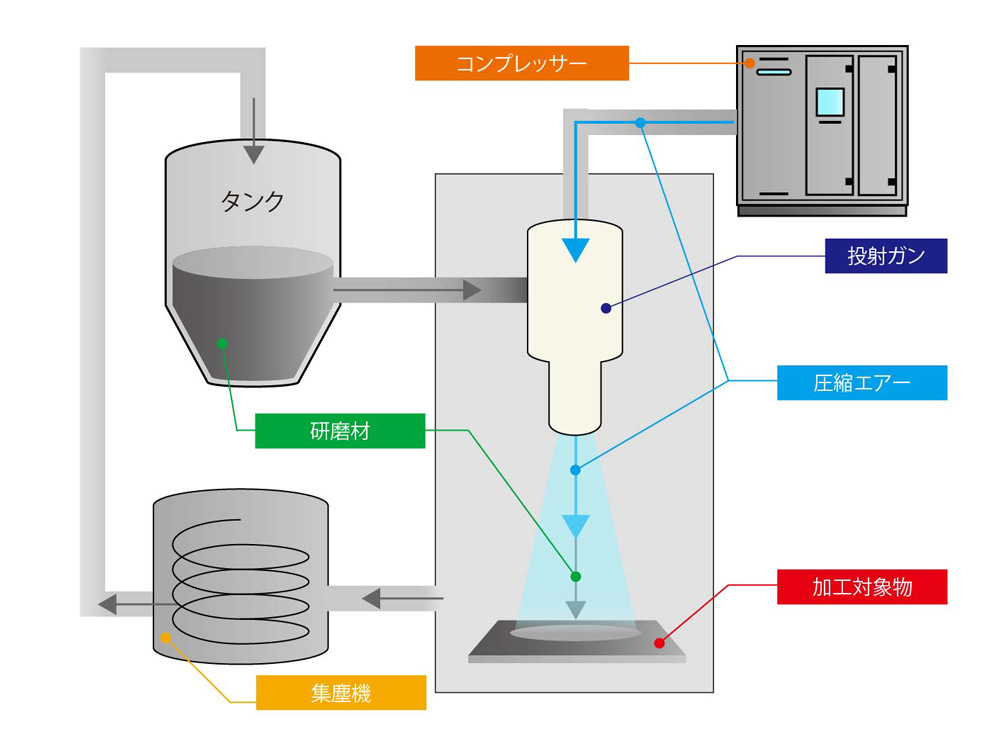

サンドブラスト加⼯とは、ショットブラストの分類に含まれ、コンプレッサーで作った圧縮エアーを使って、砂やガラス、⾦属などの研磨材をノズルから噴射させ、加⼯対象物表⾯へ物理的に表⾯加⼯をおこなう⽅法のことです。

サンドブラストの歴史

サンドブラストは、1870 年、船舶⽤の錆び取り⽤としてアメリカ合衆国のベンジャミン・ティルマン(Benjamin Chew Tilghman)により考案されました。サンドブラストのサンドとは砂を意味しますが、もともとは砂(Sand)が⾵(Blast)で⾶び、擦れて岩などが削れてゆく様を⾒て、発⾒されたという説があります。

最初は、⼯業⽤⽤途として、船舶の錆び取り、塗装剥がし、下地処理などに活⽤され、近年では、精密な電⼦部品などにも使われています。そのほか、⾝近なものでは、陶磁器、ガラス⼯芸、⽯材などの表⾯処理、装飾、彫刻にも使われます。

サンドブラスト加⼯の特徴

研磨材を直接、加⼯対象物にぶつけて加⼯するサンドブラストには、以下のような特徴があります。

物理加⼯

サンドブラストは、物理的に加⼯対象物を叩いたり、削ったり、擦ったりして効果を発⽣させる物理加⼯のため、処理に薬品や有機溶剤などを使⽤しません。

⼀定の加⼯⼒

遊離砥粒加⼯(ゆうりとりゅうかこう)であるサンドブラストは、研磨材が投射された時点で、それ以上の外⼒が研磨材に加わりません。そのため、加⼯⼒は、投射時の研磨材の質量・スピード・形状により決まり、その範囲内の⼀定の⼒で加⼯をおこないます。

無⽅向性の加⼯⾯

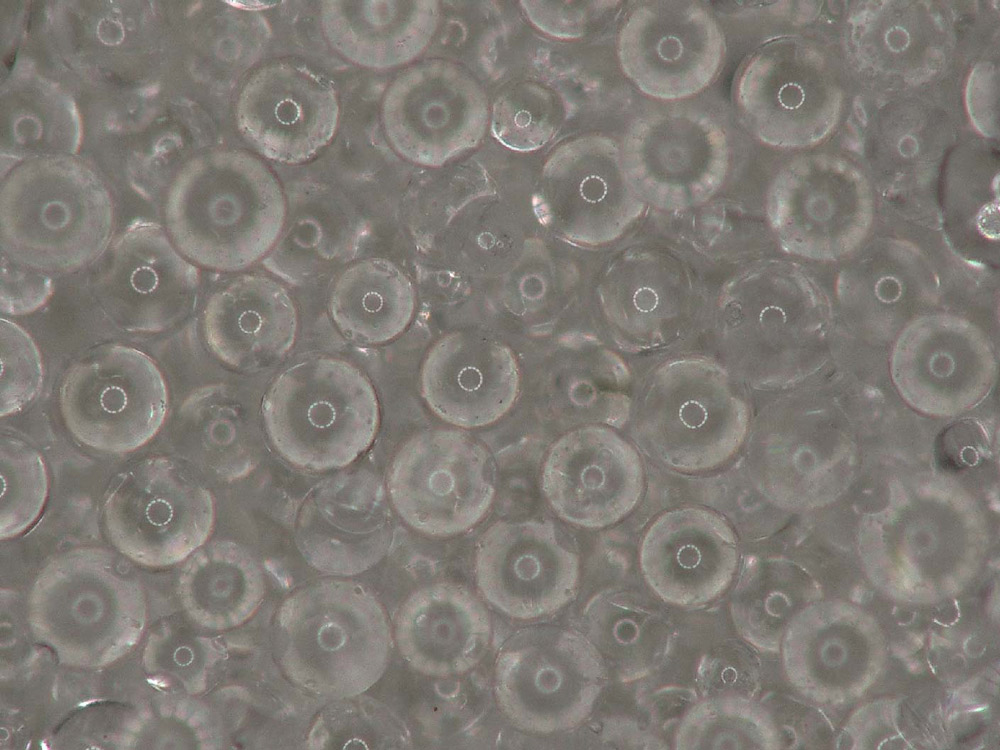

研磨材が⼀定の⼒で投射されて加⼯対象物に衝突することで、加⼯対象物の表⾯には、使⽤する研磨材の⼤きさに合わせた凹凸が⼤量に形成されます。

この凹凸は、バフ研磨やラップ研磨のような筋⽬が発⽣せず、⽅向性のないランダムな凹凸表⾯になります。

研磨材の違いによる効果の変化

サンドブラストは、研磨材の粒⼦の材質やサイズ、形状、衝突スピード、質量などを変えることで、さまざまな処理効果を得ることができます。たとえば多⾓形の研磨材による研削効果、球形の研磨材によるピーニングなどが代表的です。

加⼯対象物の材質を選ばない

サンドブラストは、研磨材を加⼯対象物に直接衝突させ加⼯する物理的な⼯法のため、加⼯対象物を選ばず加⼯が可能です。⾦属やガラスはもちろんのこと、セラミック・⽯・プラスチック・⽊材に⾄るまで、さまざまな素材に加⼯可能です。

サンドブラスト加⼯の研磨材種類と⽤途

研磨材の材質

加⼯対象物に衝突させる粒⼦は、研磨材(投射材)と呼ばれますが、研磨材に⽤いられる粒⼦には、さまざまな材質があります。

・ガラス

・⾦属

・セラミック

・樹脂

・植物

・そのほか(ドライアイス、重曹など)

⾦属やセラミックの研磨材で投射すると粗い仕上がりになりますが、錆びてしまった鉄系の研磨材で投射すると、錆が加⼯対象物に付着することがあります。セラミックの場合には、加⼯対象物を錆つかせないという特徴があります。

樹脂や植物系の研磨材は加⼯対象物を傷つけにくく、滑らかな仕上がりが期待できる研磨材になります。ガラスを投射すると、加⼯対象物が柔らかい場合には破損した研磨材が突き刺さることがあります。また、新品の研磨材と破損した研磨材では、仕上がり具合に違いが出てきます。

ドライアイスの研磨材は、投射後に気化するため、加⼯対象物の表⾯に残留することがなく、研磨材の回収・破棄も不要というメリットがあります。

研磨材の形状

研磨材の形状もさまざまで、加⼯対象物の材質や投射⽅法、仕上がり具合、⽤途に応じて使い分けられます。

・ビーズ

・パウダー

・ショット

・グリッド

研磨材の形状には、カットワイヤもありますが、サンドブラストでは使⽤されずショットブラストで使⽤されます。

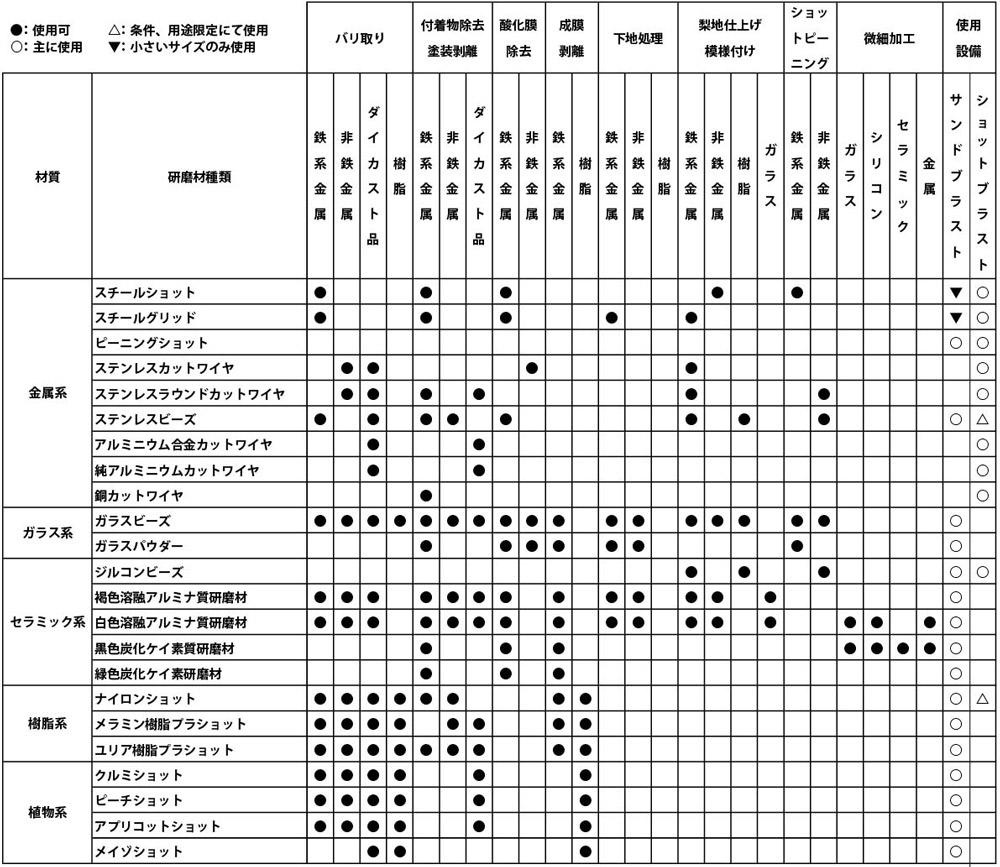

研磨材の種類と⽤途

研磨材の材質・形状についてここまでに掲載しましたが、⽤途によって使⽤する研磨材が変わってきますので、下記の表『研磨材の種類と⽤途』にまとめました。

⾦属・ガラス・セラミック・樹脂・植物の材質の中でも研磨材種類が形状ごとに分けられていますが、さらに研磨材種類ごとに研磨材の粒度(研磨材の粒の⼤きさ)があり、使⽤⽤途などにより選択することになります。

⾦属系のスチールショット、スチールグリッドなどは、ショットブラスト向けの研磨材ではありますが、粒度の⼩さいサイズのものはサンドブラストで投射できる研磨材もあります。

弊社では、使⽤⽤途の広いガラス系のガラスビーズを使⽤し、めっきの前処理、めっき剥離、アルマイトの前処理、ステンレスの梨地加⼯などに使⽤しています。

サンドブラストの⽅式

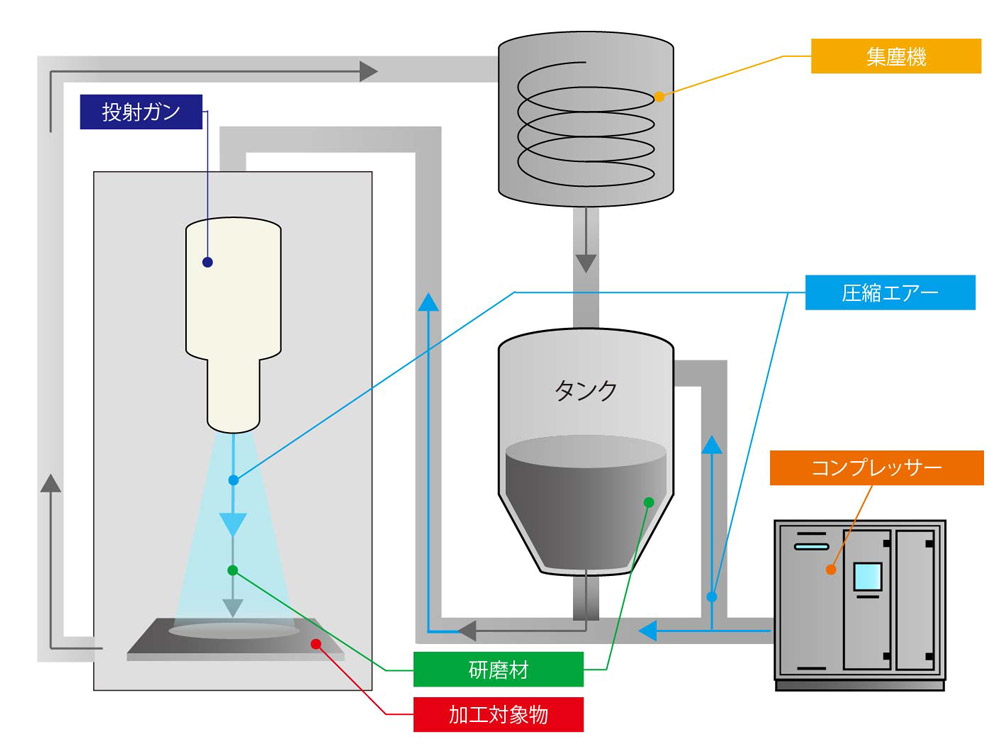

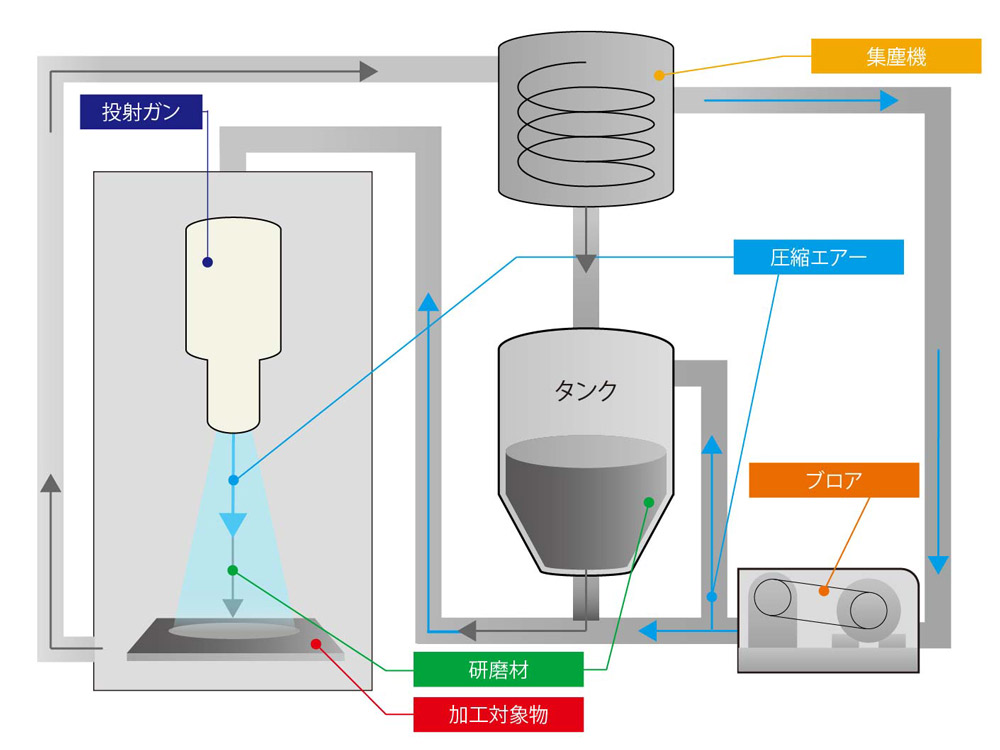

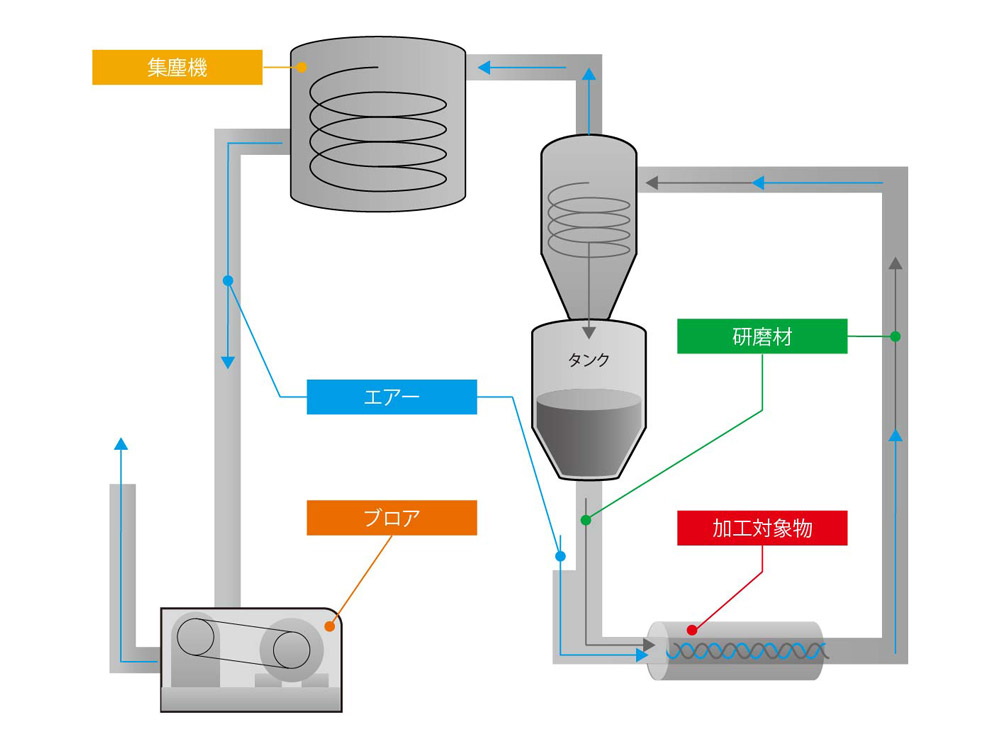

サンドブラストには、重⼒吸引式、加圧式、ブロワ式があり、噴射された研磨材は集塵機の吸引⼒により装置内部で循環し、循環過程中に異物と研磨材に分離され、再度噴射される仕組みになっています。

重⼒吸引式

研磨材を集塵機のエアーの⼒で吸い上げ、研磨材を圧縮エアーの⼒によって噴射させます。

研磨材は負圧によって吸われエアーの⼒で投射ガンから噴射されます。

最も⼀般的なサンドブラスト装置で汎⽤性が⾼く経済的です。

サンドブラスト設備概要

弊社で使⽤しているサンドブラスと設備も重⼒吸引式になり、設備的には⼩物から中物までおこなえる設備で、⼩さな部品の場合にはタンブラーと呼ばれる籠の中に部品を⼊れ回転させながら⾃動でサンドブラストを投射できる設備になっています。

| 重⼒式エアーブラスト装置 | 1機 |

| ワーク最⼤⼨法 | φ40×H100 |

| ワーク最⼤重量 | 5kg |

加圧式

研磨材を噴射する際、加圧タンク内を加圧してタンク内から研磨材を研磨材量調整パイプへと送り出し、さらに研磨材量調整パイプに圧縮エアーを送り込こむことで⼆度に渡り圧縮空気の圧⼒を研磨材に与え、投射速度が⼤幅に⾼まり、研削能⼒、ピーニング⼒を⾼めます。

ブロア式

研磨材タンクに回収されている研磨材は、装置内に組み込まれたブロワの圧縮エアーにより、圧縮エアーと研磨材とが混合し噴射される⽅式。ブロアは、コンプレッサーの圧縮エアーに⽐べ低圧で加速が弱く、処理もソフトになりますが、コンプレッサーを必要としないため、エネルギー消費の消費量が少なく経済的です。⼤⾯積をソフトに加⼯する⽤途に向いています。

吸引式

加⼯エリアを完全に密閉した状態で、研磨材を吸引し、研磨材を空気の流れに乗せて加⼯対象物を削る⽅法です。吸引にブロアを使⽤するため、コンプレッサーが必要ありません。研磨材を噴射させないため、粉塵が発⽣せずクリーンな環境で作業がおこなえます。パイプの内⾯をサンドブラストするような⽤途に適しています。

サンドブラストの⽤途

サンドブラストには、

・装飾

・バリ取り

・塗装前処理、錆び取り、塗装剥がし

・クリーニング

・機能性付与

・特性向上

などの⽤途があります。

装飾

サンドブラスト仕上げには素材表⾯の意匠性を⾼める装飾があります。

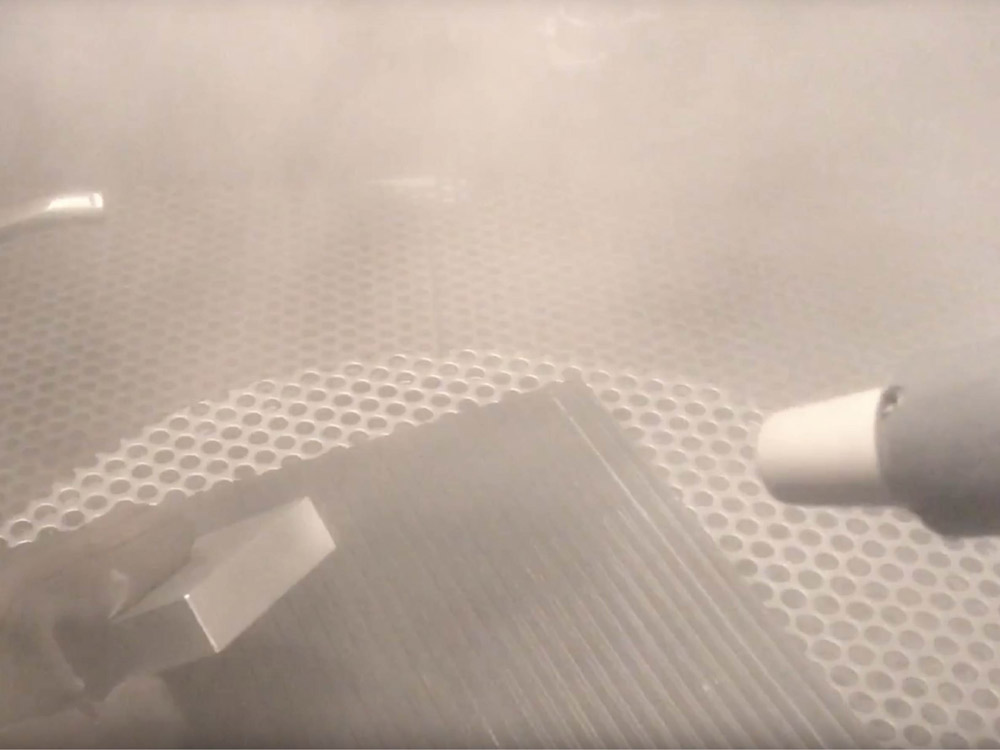

素材表⾯に研磨材を投射することで『梨地』と呼ばれる、無数の凹凸を形成します。

この無数の凹凸は、研磨材や投射⽅法、投射条件を変えることにより、凹凸が激しくマット感が強い仕上がり、凹凸はあまり感じないが、素材のツヤがわずかに消えている仕上がりなど外観を多様に変化させることができます。

そのため、建築や⾃動⾞、オートバイ、鉄道、電⼦部材、医療機器などの外観部品に適⽤され、さまざまな分野で⽤いられています。

中には研磨(平滑化)できる⽅式も存在し、特殊な研磨材を⽤いることで、表⾯の凹凸を無くし、光沢を持った表⾯にすることもできます。

バリ取り

サンドブラストは、⾦属や樹脂などの加⼯時に発⽣するバリと呼ばれる突起物の除去にも⽤いられます。

バリは、切削など⾦属加⼯の際に発⽣した残留物が製品に付着したもので、製品検査時の計測などの不備を招くこともあり、作業者が怪我をすることもあります。

サンドブラストでは、細かなバリを取り除くことが可能であり、⼤量の⼩さな製品を⼀度に回転させながらサンドブラストすることも可能です。

塗装前処理、錆び取り、塗装剥がし

サンドブラストは、塗装前処理、錆び取り、塗装剥がしなどにもよく⽤いられます。

サンドブラストは、素材表⾯に付着した錆や汚れなどを物理的に除去することが可能です。熱処理⼯程で素材表⾯に発⽣するスケールや⿊⽪といった酸化⽪膜の除去にも⽤いられ、薬品などを使⽤しないため、加⼯対象物の材質を選ばず除去することが可能です。

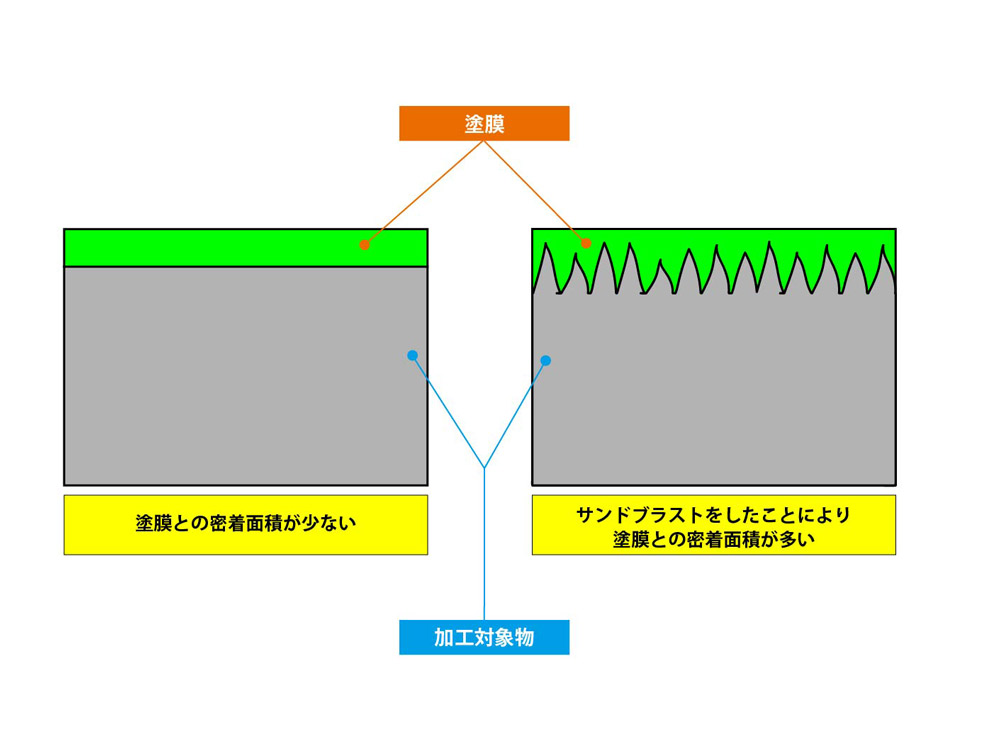

サンドブラストは塗装やめっき、アルマイトなどの機械的前処理としても有効で、錆や汚れの除去のほか、塗料などが加⼯対象物の表⾯の隙間に⼊り込み固化することで密着性を向上させるアンカー効果が期待できます。

サンドブラストは、塗装剥がしやめっき剥がしなどにも利⽤することができますが、めっきの密着性は電気化学的に密着しているため、重く硬い研磨材を強⼒に投射し、剥離する必要があります。

各種表⾯処理の下地処理として⽤いられるサンドブラストは、建築や造船、⾃動⾞部品、医療機器などの幅広く有効活⽤されています。

クリーニング

サンドブラストは、加⼯対象物の表⾯をクリーニングする⽤途でも⽤いられます。加⼯対象物に付着した汚れや錆、剥離したい塗装やめっきなどを圧縮エアーの⼒で研磨材を⾼速噴射させることで素早く⼿軽にクリーニングすることが可能な加⼯⽅法です。

これらのクリーニングが薬品でもおこなえますが、薬品の場合では、洗浄してから剥離する⼯程となり数種類の薬品を使⽤していたり浸漬する時間が⻑かったりとサンドブラストと⽐べると素早くできるわけではありません。

最近では、ドライアイスや重曹を⽤いたブラストにより粉塵の回収が不要な⽅法も使われるようになってきています。

クリーニングの対象となる製品では、⾦型や鋳造品、シャッターや機械設備など⼩さなものから⼤きなものまであります。

そのほか、レストア作業にもよく使われ、古くなった⾞やオートバイのエンジンやシャーシ・ホーイルなどをクリーニングする際にも⽤いられます。

機能性付与

サンドブラストは、滑り⽌め効果・反射抑制効果を付与するために⽤いられることもあります。

・滑り⽌め効果・・・素材表⾯に凹凸を付与し、滑り⽌め効果を発揮します。

ステンレス製排⽔溝フタにサンドブラストをおこなった事例があります。

・反射抑制効果・・・素材表⾯の凹凸によって光が乱反射するため、素材などの光沢は失われ、反射が抑制されます。

アルミ製の光学部品にサンドブラストをおこない、光の反射を抑えた事例があります。

特性向上

サンドブラストは、美観、放熱性、保油性、機械的性質の向上を⽬的に⽤いられることもあります。

・美観の向上・・・加⼯対象物の素材表⾯に凹凸を形成することでキズを消す効果があるほか、キズが⽬⽴たない表⾯性状にすることもできます。

医療機器や測定機器などの外観部品などに使われる事例があります。

・放熱性の向上・・・加⼯対象物の素材表⾯に形成した凹凸によって表⾯積が増⼤し、外気との接触⾯が増加して放熱性が向上します。

・保油性の向上・・・加⼯対象物の素材表⾯に形成した凹凸によって表⾯積が増⼤し、油分を捉えやすくなります。

・機械的性質の向上・・・⾦属表⾯に⾼硬度の研磨材を投射することにより、表⾯が加⼯硬化を起こすため、耐摩耗性や疲労強度が向上します。

サンドブラストのメリット・デメリット

サンドブラストのメリット

・加⼯対象物の材質を選ばない

サンドブラストは研磨材を投射し衝突させて加⼯する⽅法のため、化学薬品による処理とは違い、加⼯対象物の材質を選ばず加⼯ができます。

・加⼯⾯に筋⽬ができない

バフ研磨などのように⼀定⽅向への筋⽬が発⽣せず、⽅向性のない凹凸⾯を得ることができます。

・幅広い処理効果

同⼀の装置でも、研磨材の粒⼦サイズや形状、材質、質量などを変えることで、異なる効果を得ることができます。

サンドブラストのデメリット

・研磨材が当たる部分のみしか処理ができない

サンドブラストは、研磨材が直接、加⼯対象物に衝突することにより加⼯⾯が得られる⼯法のため、研磨材の衝突した部分しか加⼯できません。

狭い隙間や、張り合わせ⾯、パイプの内⾯などは処理が難しいです。また、加⼯⾯積が⼤きい場合、処理時間が増えます。

・変形する

⾁厚の薄い製品の場合、サンドブラストの投射により塑性変形する場合があります。

・設備が摩耗する

研削⼒の強い研磨材を使⽤している場合、加⼯対象物の加⼯と同時に、処理室内や、研磨材の流路も研磨材により加⼯されてしまうため、設備⾃体が削られ摩耗していきます。

研磨材の通り道となる配管や投射ガンなどは研磨材による摩耗が早いため、定期的に部品を交換する必要があります。

サンドブラストが可能な素材

サンドブラストは、研磨材や投射⽅法、投射条件を適切に選択することで、下記の素材も含め、材質に関わらず適⽤できます。

・樹脂(プラスチック)

・セラミックス

・ガラス

・⽯材

・⽊材

・ゴム

・⾦属

とくに、⾦属に⽤いられることが多く、下記の材質によく適⽤されています。

鉄

鉄には、塗装やめっき前の下地処理、または熱処理後のスケール除去、錆び取りなどの⽬的で使⽤されます。

アルミニウム

アルミニウムには、美観の向上や滑り⽌め効果、切削のツールマーク除去、塗膜の密着性を向上させる⽬的で使⽤されることが多いです。アルマイト前の機械的前処理としても使われます。

真鍮

真鍮には、美観の向上、めっき前の下地処理などの⽬的で使⽤されます。

銅

銅には、めっき前の下地処理などの⽬的で使⽤されます。

ステンレス

ステンレスには、部分的または全⾯的にブラストをおこない、美観の向上や反射抑制、滑り⽌め効果、塗膜の密着性を向上させる⽬的で使⽤されることが多いです。

付加価値提案

・アルマイトの前処理として加⼯を施すと、梨地の表⾯にすることができます。

・亜鉛めっきの前処理として加⼯を施すと、凹凸のある外観にすることができます。

・塗装下地として加⼯すると、アンカー効果で塗膜の密着性が向上します。

・無電解ニッケルめっきの前処理として加⼯すると凹凸のある外観にすることができます。

・サビ落し、酸化スケール除去、微細なバリ除去に使えます。

サンドブラスト加工を動画で解説

サンドブラストに関するお悩み解決事例

CB250Rのアルミパーツを黒色アルマイトしたい

アルミローラーの外側だけをサンドブラスト

錆びてしまったホイールスペーサーへアルマイト

アルミ板の両面を梨地黒色アルマイトにしたい

バイク部品をメッキして欲しい

錆びてしまった機械部品に無電解ニッケルをして欲しい

オートバイのブラケットなどを艶消し黒色アルマイトしたいのですが

アルマイトされているアルミ板の両面をサンドブラストして欲しい

アルミ板の片面だけをサンドブラストできますか?

A5052のアルミ加工品をMacPro風に仕上げたい

『他社にA7075のアルミ部品をアルマイト依頼したのですが仕上がりが酷くムラが生じています。なんとかできませんか?』とご相談が

鉄の部品のサビを取って、めっきをしたいとご相談が。

浴場の排水溝のフタが濡れてすべり危険!滑らないようにできる!?

350x350xt5のステンレスの板に部分的にだけサンドブラストしたいのですが、できますか!?

製品の一部分だけにサンドブラスト加工できる!?

ステンレス製品へ塗装したが剥がれてしまう!なんとかできる!?

サンドブラスト技術記事

ツヤ消しアルマイトとは、どんな仕上がり!?

サンドブラスト時の治具固定方法

アルマイト前処理での表面粗さの変化

アルマイト前処理での表面状態の変化

前処理の違いによる白色アルマイト外観の色調

アルミ部品についた旋盤のツールマークをアルマイト工程で消す方法を検討して欲しい!

青色アルマイトのサンドブラスト表面と切削表面の仕上がりの違い

サンドブラスト後にアルマイトしたら表面にムラが発生してしまった

ステンレスにサンドブラストすると塗膜の密着力が向上する。

サンドブラスト加工って、どんなことができるの!?