YouTubeの視聴者さまからダブルアルマイトがうまくいかず、困っていると弊社のホームページ経由でメールがありました。

うまくいかない状態というのは、1度目のアルマイトをおこなった後に、部分的に切削をして、1度目のアルマイトを剥離し、その剥離した部分に再度アルマイトを施そうと2度目のアルマイトをすると、1度目のアルマイト部分が溶け出してきてしまうような現象になるとのことです。

この溶け出してしまうという現象が、どんな状態なのかしっかりとして情報はもらえなかったので、想像すると、アルマイト液中で染色した染料が再溶解しているか、又は、アルマイト皮膜そのものが再溶解していることが考えられます。

そこで、今回は、ダブルアルマイトをする方法について、説明していきたいと思います。

1.1度目のアルマイト

ダブルアルマイトをおこなうにあたり、非常に重要となるのが1度目のアルマイトです。この1度目のアルマイトが確実にされていないと、ご相談のあったようなダブルアルマイトをほどこすことは難しいです。

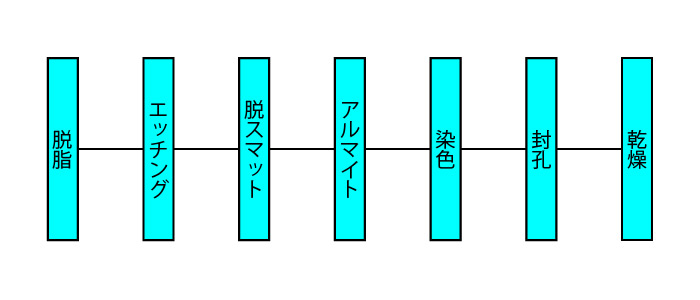

アルマイト電解をする前に、1度目のアルマイトの前処理でしっかりとアルミニウム表面を活性化させた状態にします。活性化した状態というのは、脱脂・エッチング・脱スマットをしっかりとおこなっておくと言うことです。

これは、アルマイト皮膜の密着性向上と、ムラのない皮膜を確実に生成させる上で重要なポイントになります。

この状態から、アルマイト電解をおこないアルマイト皮膜を生成させます。

アルマイト電解中は、部品そのものに電流を流す為、部品表面で発熱します。

その発熱した表面の熱を除去する為に、エアー攪拌や、部品を動かして、表面の熱を除去するようにします。熱の除去が、できないと正常なアルマイト皮膜の生成ができない場合があり、2度目のアルマイトに支障が出る可能性があります。

弊社のアルマイトラインでは、エアー攪拌とアルマイト液の冷却による液流動を常時おこない、アルミニウム表面に発生する熱を除去しています。

DIYであれば、熱帯魚などの飼育に使うエアーポンプなどでブクブクと攪拌するのも良いかと思います。全体的に攪拌したい場合には、ホースに小さな穴を何個か空けて、アルマイト槽の底で製品の下部分付近に沈めておくと良いかと思います。

アルマイト後の染色は通常通り、染色していただいて問題はありません。 ただし、アルマイト専用の染料で染色してください。

染色後の封孔処理は、重要なポイントになります。

ダブルアルマイトをする際に、再度アルマイト液中で電解をおこなう為、

封孔処理があまいと、染料の泣き出しなどが起きる可能性があります。

封孔処理では、1度目のアルマイト電解で、できた微細な穴に染料を入れた部分を閉じ、染料が抜けるのを防止する効果もあります。その為、中途半端な封孔処理では、染料が抜け出てしまう可能性があるのです。

封孔処理をする際には、適切な封孔処理液濃度・温度・時間を守り、確実に封孔処理してください。

2.1度目のアルマイトを部分剥離する

ダブルアルマイトをおこなうにあたり、1度目のアルマイト皮膜を部分的に剥離する必要があります。

そして、アルマイト皮膜が確実に残っていないように削り取ることが重要です。

少し残っていると言う状態では2度目のアルマイト時に綺麗に仕上がらないので、

およそ100分の2ほど除去するつもりで削り取った方が良いです。

濃いめのカラーアルマイトを行う場合、8〜15ミクロンほど皮膜を生成させて染色をしている可能性がありますので、その皮膜全てを除去する為になります。

染色してあった色が、除去できたからアルマイト皮膜が剥がれたと考えるのは危険です。アルマイト皮膜の孔の中に入った染料は奥まで入っていない場合もあり、入り口付近のみに染料が吸着していることもあります。その為、色だけとれたと言う感じだけですと、アルマイト皮膜が残っている可能性があるのです。

アルマイト皮膜が除去できたか、確認する方法は、テスターで導通を確認することで、アルマイト皮膜が除去できたか?確認できますので、確認してみてください。

テスターでの確認方法については、以前の記事でもご紹介していますので、ご参考にしてみてください。

3.2度目のアルマイト

1度目のアルマイト皮膜を生成し、切削などで部分的にアルマイトを剥離したものに2度目のアルマイト皮膜を生成させます。

すでにアルマイト皮膜が生成している部分もありますので、エッチングなどはしてはいけません。

1度目のアルマイト皮膜が溶解されてしまいます。

アルミ線で部品に接点を作り、脱脂洗浄した部品をアルマイト液に入れて電解をおこないます。 この時に、1度目のアルマイトの際にも説明したようにエアー攪拌や部品を動かしたりすることが重要です。アルマイト電解時には、アルマイト皮膜の生成とアルマイト皮膜の溶解が同時におこっています。そして、アルマイト皮膜の生成するスピードが溶解するスピードに勝っている為、アルマイト皮膜が生成するのです。

エアー攪拌や部品を動かしていない場合、部分的に発熱し、溶解してしまう可能性もありますので、しっかりと攪拌して熱を除去するようにしてください。

そして、アルマイト電解をする時、DIYであれば定電圧電解で電解すると思いますが、この電圧をかける際に、いっきに12Vとかで電解を開始しないようにします。電圧をいきなりかけてしまうと、1回目のアルマイト皮膜が破壊されてしまう場合があります。

これは1度目のアルマイトでも言えるのですが、一度電解をかけて皮膜ができたものを、何かしらの要因で、停電してしまった場合、そのままいきなり再電解を開始すると、内側からアルマイト皮膜を破壊してしまい、アルマイト後にアルマイト皮膜が剥離する現象が起きることがあります。

この剥離現象は、私も実際に経験したことがありますので、電圧をかける際には十分に気をつけてください。

2度目のアルマイト皮膜が生成したら、2回目の染色作業をおこないます。

この時、1度目の染色よりも濃い色を2度目で染色しない方が無難です。

もしも、1度目の封孔皮膜が若干でも破壊されていた場合、1度目で生成させたアルマイト皮膜部分も染色されてしまう可能性がないとは言えません。

その為、1度目よりも淡い色を2度目の染色に選択する方が良いかと思います。

染色後は、通常通り封孔処理をして、完成となります。

DIYでアルマイトをされたりしている方、いらっしゃいましたら、ぜひ一度チャレンジしてみてください。

| 1度目のグリーンアルマイト | グリーンと無色のダブルアルマイト |

|---|---|

|

|

4.動画で解説しています。

ご相談・お見積りなど、お気軽にお問い合わせください。

お急ぎの際は、お電話にてご連絡ください。

0532-45-4025

【受付時間】

平日 8:30~17:00

土・日・祝、会社休業日除く

めっきをして欲しいが、どんなめっきをしたら良いかわからない!?