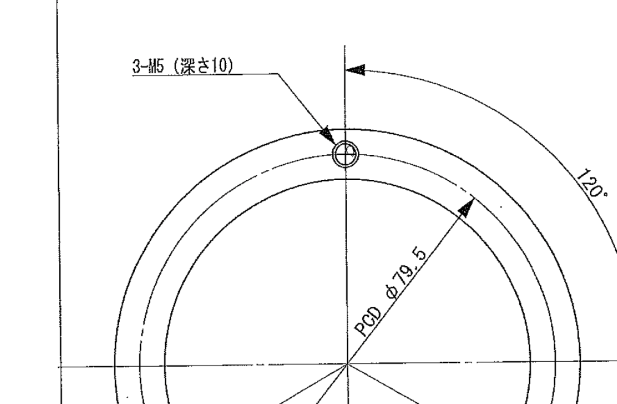

お客様より見積もり図面をいただいた際に、接点位置を下記の図面の、M5深さ10の穴で接点を取って欲しい。

それ以外の部分は外観となるため接点は、不可とのお話をいただきました。

M5で接点を取るのは問題ないのですが、製品の他の部分に治具が接触しないか?

それらも確認する必要があります。

今回、お客様より図面以外にも、製品サンプルもお借りすることができましたので、製品サンプルを使用して治具に接触する部分が無いことも合わせて確認をおこないました。

図面だけでは、接触する部分の確認を全ておこなうことができない場合もあるため、製品サンプルをお借りできるのは、すごく助かります。

全てを確認して見積もりを提出すると、すぐに決まり、製品の黒色アルマイト加工依頼が決まりました。

1.製品の到着と確認

お客様から届いた製品を開封し、中を確認します。

外周部は、ローレット加工されていてM5穴が3箇所あります。

製品そのものは、既にある程度洗浄されているようで油の付着は多くありません。

ですが、アルマイトをおこなうための洗浄とは違うレベルでの洗浄のため、

まだまだ、これでは洗浄が足りません。

止まり穴の中の油分の除去も、もちろんですが、ローレット部の油をしっかりと除去しておかないと、ローレット部分に不具合が出てしまいます。

どんな不具合かというと、ローレット部分に油が残っていて、黒の染料が入らないとか、 白くポツポツと白い粉を噴いてしまうようなことが起こります。

そのため、アルマイトの前処理でもしっかりと洗浄し、清浄な表面にしてアルマイトをおこないます。

2.アルマイト接点位置の見直し

アルマイトの接点位置ですが見積もり段階では、1つの穴で固定できそうな感じではあったのですが、実際に製品をラッキングしてみると、1つの穴での接点では少し不安定な感じが出てきました。

ですが、接点位置はM5穴と決まっているため、他の部分は使えないのでもう1箇所のM5穴も利用してM5穴2箇所を使ってラッキングするようにしました。

これでアルマイト工程中に接点位置がずれてしまい、接点不良となることはありません。

この状態でアルマイトラインへ投入し、黒色アルマイト加工をおこないます。

3.黒色アルマイト完成

アルマイトラインから取り出し完成した製品を治具から取り外します。

2箇所の穴で接点をとっているため、取り外す際に、キズがつかないように気をつけなければなりません。

1箇所の場合は、意外と簡単に外せるのですが、2箇所の場合は、1箇所を外した際に、もう1箇所も外れてしまい傷がつく可能性があるのです。

また、止まり穴のため、止まり穴の中の洗浄不足で汚れが出ていたり液ダレが発生していたりする場合もあるため、乾燥前にしっかりと洗浄をしておかなければなりません。

梱包する際には、穴周辺の汚れや傷を見落とさないように、止まり穴を上に向けて確認しながら梱包するようにしているのです。

4.動画で解説しています。

ご相談・お見積りなど、お気軽にお問い合わせください。

お急ぎの際は、お電話にてご連絡ください。

0532-45-4025

【受付時間】

平日 8:30~17:00

土・日・祝、会社休業日除く

アルマイトの接点(タッチ面)とは

アルマイト加工は、なぜ製品を治具に固定するの?

ボルト・ナット・リベットなどの小物部品のアルマイトをひっかけずバレル等で、なぜできないか!?

吊るす穴のない製品『開梱ナイフ』をアルマイトして欲しい