切削加工品で、よく聞かれることなのですが、『メッキとアルマイトの寸法変化って違うのですか?』という質問があります。

めっきとアルマイトによる違いもありますが、無電解ニッケルメッキを鉄の上にメッキする場合とアルミニウムにメッキする場合も違います。

非常にわかりにくい部分でもあるかと思いますので、今回ご紹介したいと思います。

1.メッキの寸法変化

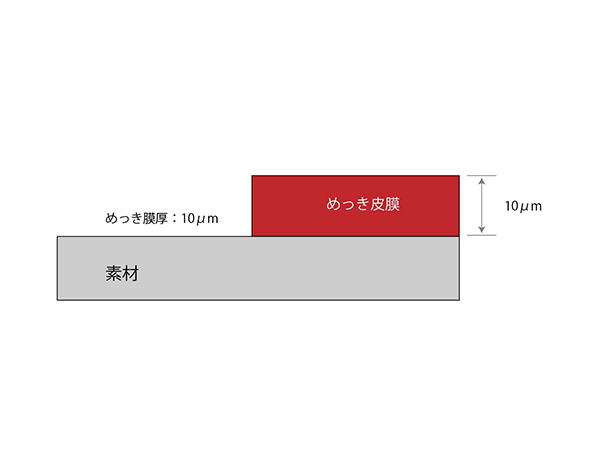

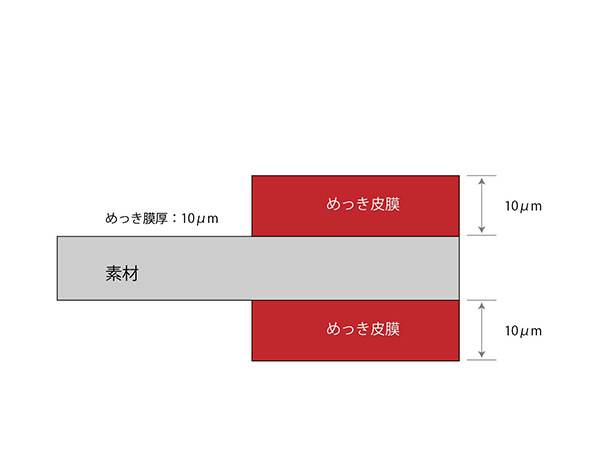

鉄の製品にメッキをした場合の寸法変化ですが、鉄の場合は素材の表面にメッキ皮膜が生成します。

そのため、下記の図のように10μmの膜厚を生成させた場合、製品の寸法は10μm増加することになります。

ただし、この増加分は片側で表していますので、実際の製品では両側が増加します。

そのため、厚み方向で測定した場合、下の図のように20μmの寸法増加をしていることになります。

1μmは1/1000ですので、10μmでは1/100になり。両側で2/100寸法が増加することになります。

鉄素地へのメッキは、生成させた皮膜の厚さ分だけ寸法が増加するということになりますので、わかりやすいかと思います。

ただし、電気メッキの場合は鋭利な部分や角になるようなエッジ部分に電気が集中しやすく、エッジ部分などにメッキが厚く析出してしまいますので、図のように均一に角まで同じ膜厚という風にはなりません。

詳しくは下記のリンクをご参考にしてください。

2.アルマイトの寸法変化

アルミニウム製品にアルマイト皮膜を生成させた場合に多い不具合が公差はずれになります。

指定された膜厚を生成させると公差から外れてしまう。

これを防ぐにはアルマイト皮膜の生成による寸法変化を見込んで切削加工をおこなっていない場合に多くあります。

『メッキの寸法変化』のように生成させた皮膜厚さ分だけが増加するというようにはいかないのがアルマイトなのです。

アルマイトの前処理では、アルミニウム素材をエッチングや化学梨地・化学研磨などで溶解させます。

この溶解により切削加工完了時点での寸法とは違う値になってしまうのです。

今回は、エッチング工程をおこなってアルマイト電解をした場合の寸法変化についてご説明します。

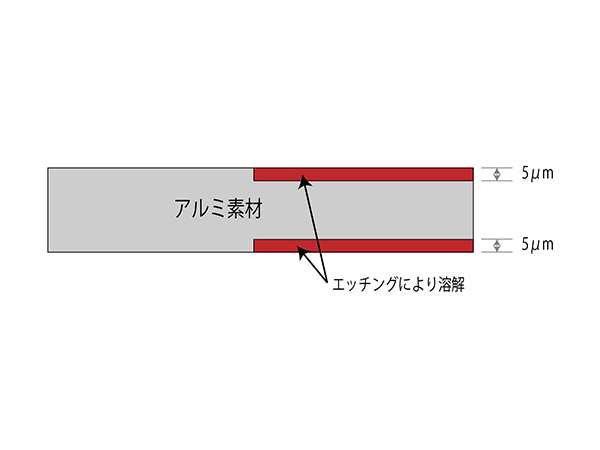

下記の図のように、アルミニウム素地をエッチングした場合、アルミニウム素地が溶解され、素材寸法が減少します。

弊社で工程では、40℃で1分間エッチング処理すると厚み方向で1/100素材が溶解する設定になっています。

10mmの厚みのアルミ板をエッチングした場合、9.99mmに厚みが減少してしまうことになります。

この状態からアルマイト皮膜を生成させるのですが、アルマイト皮膜の生成状態も、メッキとは違うため、ややこしくなっている要因になります。

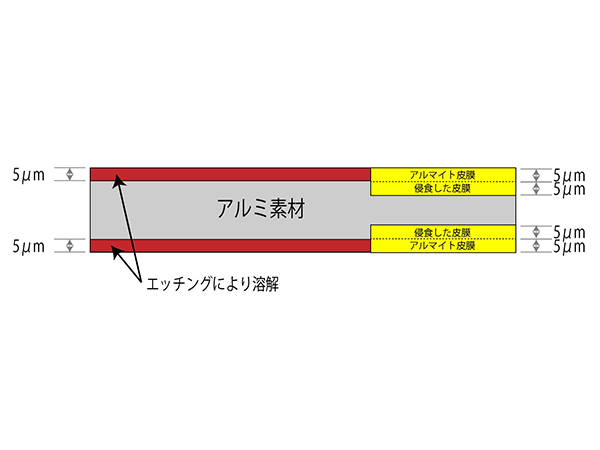

では、この1/100溶解されたアルミ板に10μmのアルマイト皮膜を生成させるとどうなるのか!?

それが下の図になります。

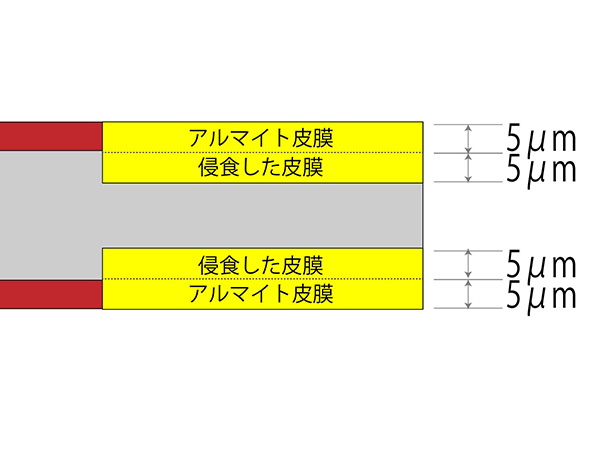

図が小さくて、見にくいかと思いますので、皮膜生成部分を拡大した画像を、こちらに掲載させていただきます。

黄色の部分が、アルマイト皮膜10μmを生成させた状態ですが、10μmのうち5μmが素材に浸食して生成しています。

そして、残りの5μmが素材に析出する方向で生成しているのがわかるかと思います。

アルマイト皮膜は、生成した皮膜のおよそ半分程度が素材に浸食し、残りの半分が素材の外側へと生成するのです。

寸法にしてみてみると、図を見てわかるようにプラスマイナス0になっているのがわかります。

このようにアルマイトの場合は、アルミニウム素材の寸法が減少し、その後にアルマイト皮膜が浸食及び成長するため、寸法の把握が難しいのです。

また、アルマイトは化学処理であるため、切削などで削ったように1/100溶解する、1/100皮膜が生成するというわけにはいかず、ある程度の範囲の中での寸法の増減になります

3.無電解ニッケルメッキの寸法変化

無電解ニッケルメッキは鉄やアルミニウム、そのほかの金属にもメッキ可能です。

今回は、鉄とアルミニウムに無電解ニッケルメッキした場合の寸法変化について説明していきます。

・鉄素地への無電解ニッケルメッキ

鉄素地上に無電解ニッケルメッキを施した場合、『メッキの寸法変化』でも解説したように、鉄素地の上に、ニッケルの皮膜が生成します。

無電解ニッケルメッキは電気を使わないため、電気メッキとは違いエッジ部分に集中してメッキが厚くついてしまうようなことはなく、液が触れている部分に均一にメッキ皮膜を析出する特性があり、寸法公差などの厳しい製品などに多く使われます。

・アルミニウム素地への無電解ニッケルメッキ

アルミニウム素地上に無電解ニッケルメッキを施す場合は、鉄素地の場合とは寸法変化が違います。同じメッキでも、素材の種類が違うことにより寸法の変化が変わってくるのです。

アルミニウム素材上への無電解ニッケルメッキは、アルマイトの前処理と似ている工程があります。

脱脂→エッチング→脱スマットと工程をおこなうのですが、この場合にアルマイトの際の寸法変化と同様に、アルミニウム素材の寸法が変化します。

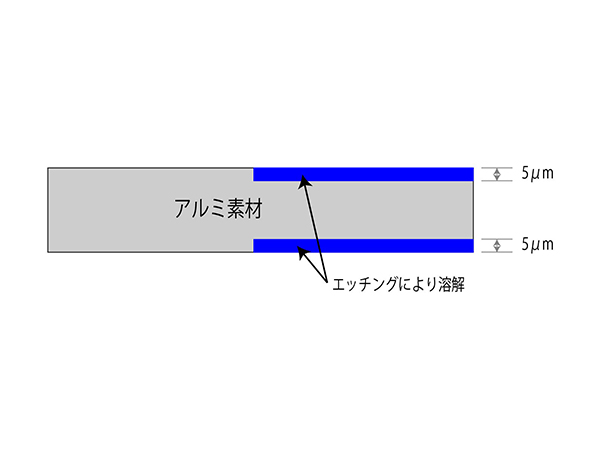

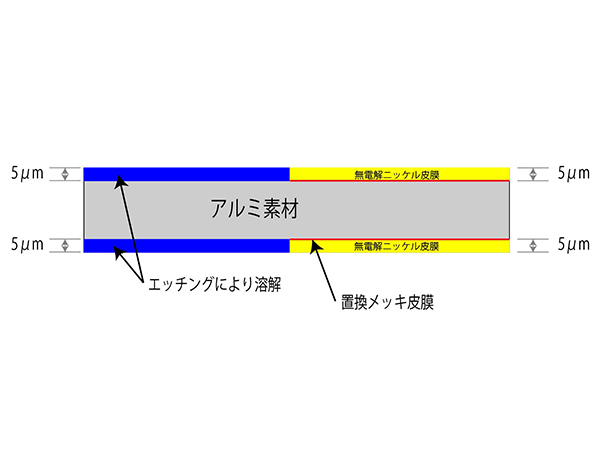

アルミニウム素材を、エッチング液に浸漬し、40℃で1分間エッチングすると図の青色部分のように片側で5μmが溶解します。

寸法にして厚みで1/100が溶けることになります。

この後、表面に付着した不純物を除去するために、脱スマットをおこない不純物を除去します。

この状態からではアルミニウム素材上に、無電解ニッケルメッキを施すことはできないため、ジンケート処理をおこないます。

ジンケート処理は、亜鉛をアルミニウム表面に置換メッキする方法を言うのですが、1度のジンケート処理では、密着性の良い皮膜を生成させることができないため、ジンケート処理を2度行います。

ジンケート処理(1度目)→硝酸浸漬→ジンケート処理(2度目)

※工程の間には水洗にて薬液を洗い流します。

というようにジンケート処理をおこない密着性の良い、置換メッキ皮膜を生成させます。

ジンケート処理1度目では、亜鉛の皮膜がアルミニウム上に1μmほど生成し、硝酸浸漬にて亜鉛の皮膜を剥離します。

その後に再度、ジンケート処理をおこない、ナノレベルの非常に薄い亜鉛の皮膜を置換メッキします。

2回目のジンケート処理が終わったら、無電解ニッケルメッキ液に浸漬しニッケルメッキを生成させるのですが、先ほどの図のようにアルミニウム素材をエッチングしたものに、メッキ皮膜を5μm生成させることで、下記の図のようになります。

アルミニウム素材上に赤線部分の薄い亜鉛置換メッキを施して、その上に無電解ニッケル皮膜5μmを生成させた場合、寸法的には元々の寸法に戻ることになります。

アルミニウム素材上へのメッキは、アルマイトとは違い浸食部分がないためメッキ膜厚がそのまま厚みに影響を与えるため、膜厚分だけ厚さが増します。

このようにメッキやアルマイトなど、素材や表面処理の種類によって寸法の変化が違います。

また、業者ごとに前処理の寸法の減少量なども違いますので、表面処理業者に確認してから切削などをおこなうことが非常に重要になってきます。

4.動画で解説しています。

ご相談・お見積りなど、お気軽にお問い合わせください。

お急ぎの際は、お電話にてご連絡ください。

0532-45-4025

【受付時間】

平日 8:30~17:00

土・日・祝、会社休業日除く