先日、『アルマイト済みの製品を切断したらキズがついてしまった、なんとかできませんか?』とご相談がありました。

まずは、そのキズが付いてしまったという製品を見せてもらうことに。

見せていただかないと、どんな状況なのかもわかりません。

- 付いてしまったキズは、皮膜の部分だけなのか?

- 素材まで到達しているキズなのか?

- 再加工できる形状なのか?

- 再加工して、寸法精度は問題ないのか?

- 再加工して、外観は変わらないか?

など、確認する項目は多々あるのです。

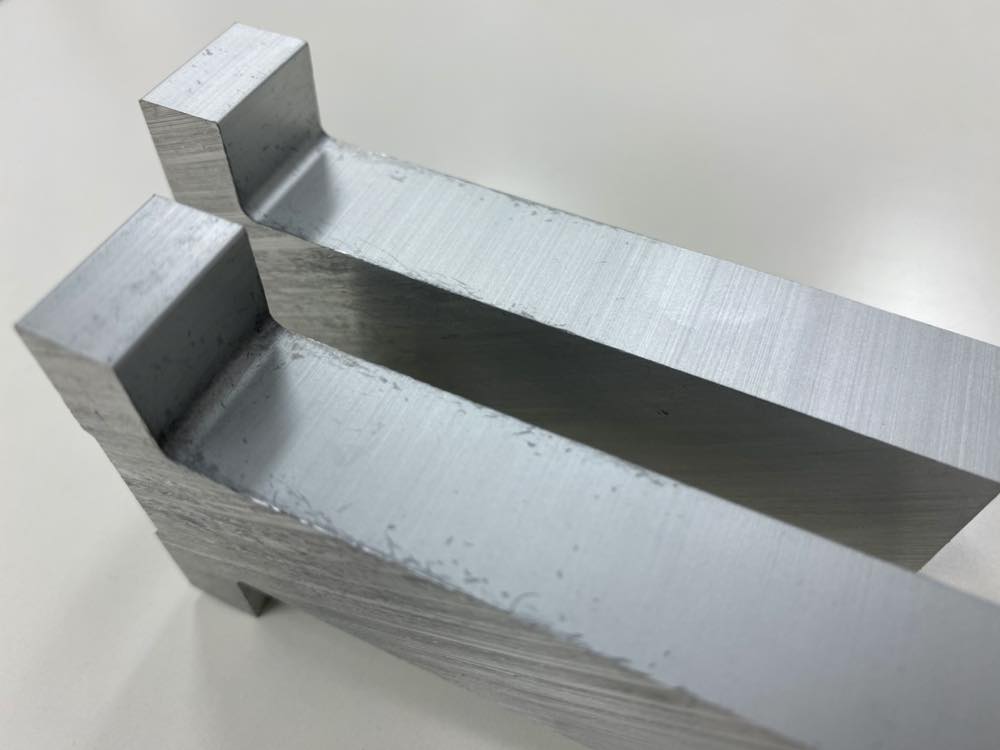

1.製品の確認

キズが付いてしまった製品を、お客様が持ち込んでくれましたので状態を確認すると・・・

確かに、細いキズが沢山ついています。

キズの部分を触ると凸凹していて、凹んでいるように感じます。

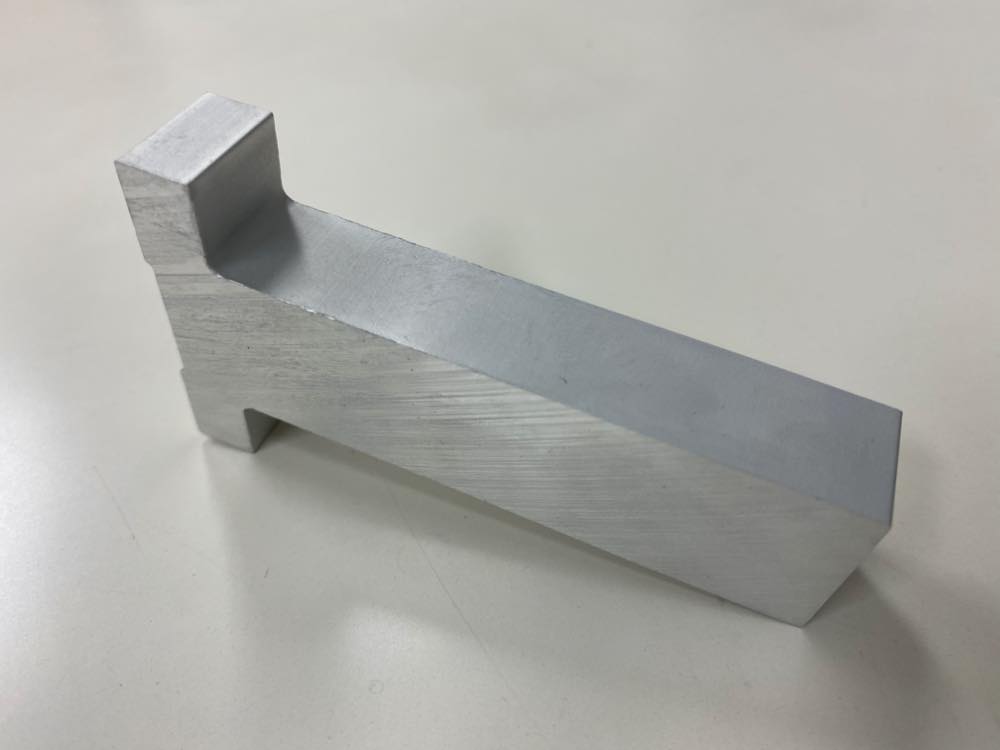

2.切断状況確認

お客様に、どんな状況でこのようなキズが付いたのかを聞き取ります。

- アルマイト済みの押し出し材を、切断機でチャックし切断した際にキズがついた。

- 切断面を見ると切断方向の片側だけに、キズがついている。

- 4本の押し出し材を横に並べて同時に切断している。

- 切断の際には、油を塗布及び噴霧して切断している。

との状況を聞くことができました。

3.アルマイト皮膜を剥離して確認。

1つだけ、アルマイト皮膜を剥離してみます。

表面からキズが消えました。

爪が引っかかる程のキズなら、皮膜を剥離してもキズが残るはずなのです。

ですが、そのキズが残っていません。

その結果から、『キズではなく切断した際に高温になったアルミ粉が熱によりアルマイト皮膜表面に付着しているのではないか!?』という考えが思いつきました。

4.キズではなく、付着物!?

そこで『スコッチブライトで、キズの部分を磨いてみてはどうでしょう?』とお客様に提案してみました。

お客様が一度、会社に戻り、そのキズの部分をスコッチブライトで磨いてみると、

『キズが消えた!』

とお電話をいただきました。

仕事には繋がりませんでしたが、お客様がお困りになられていたのでお手伝いができてよかったです。

5.動画で解説しています。