真空蒸着

高真空中で金属、合金、または化合物を蒸発させ、基板表面上に凝固、堆積させる方法を真空蒸着法と言います。

この方法では電気的に不導体である紙・布・ガラス・プラスチックなどの上にも金属の蒸着ができ、光学的に優れた反射板のような表面を得ることができます。また、その応用分野でも電気、電子デバイスや光学素子の作成だけでなく、無公害な乾式処理法であるため多種多様な手法や装置が開発されています。

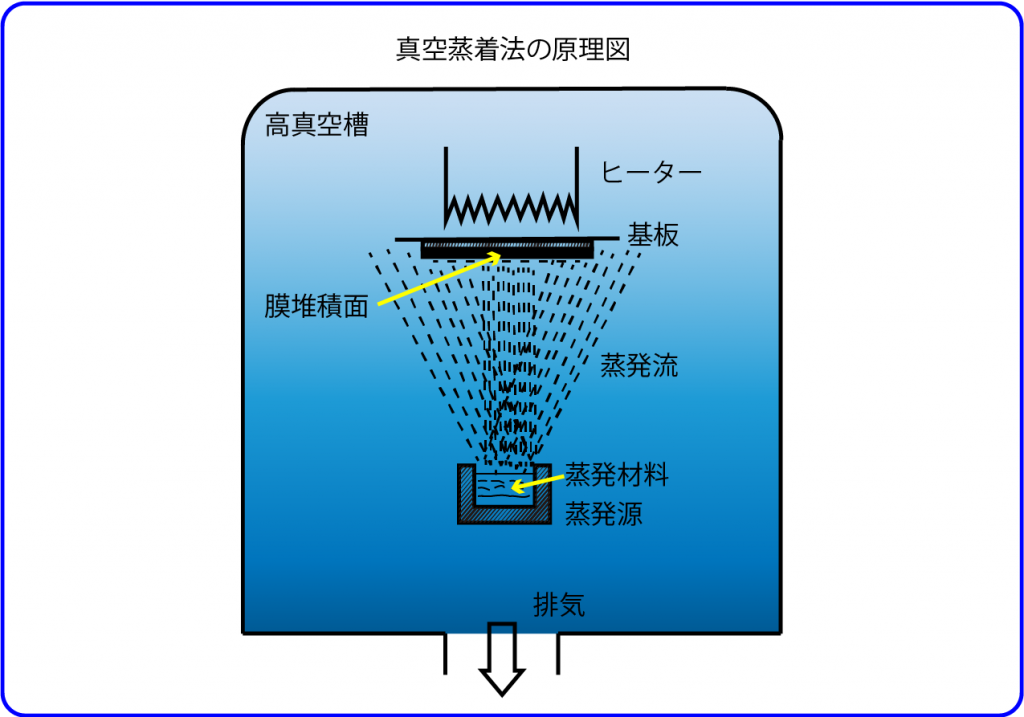

真空蒸着法の原理を「真空蒸着法の原理図」にしてみました。蒸着膜は次のような過程で形成されます。

- 高真空中で物質を高温に加熱すると、温度で定まる飽和蒸気が真空槽へ飛び出します。

- このとき蒸気流のあたる基板面あるいは槽内壁は比較的低い温度に保たれており、蒸気は凝固して膜を形成する。

- 失われた蒸気を補うため、蒸発源からは常に一定の割合で蒸気が供給される。

このようにして得られる蒸着膜の性質を大きく左右する要素として、基板面の化学的状態、温度・結晶構造などがあげられ、基板面上に付着している油膜やアルコール類などの汚れが膜を汚染させるとともに、密着性を著しく低下させる原因となる。

蒸着粒子の持つ運動エネルギーは0.1V~1.0eV程度であり、基板に付着する力は比較的弱い。そのため蒸着にあたっては、基板背面に設けられた加熱ヒーターで、基板温度を数100℃程度に保ち基板と膜との間に拡散層を形成させ、膜の付着力を増大させる方法が取られたりする。

さらに、金のように付着力の弱い金属には、付着力の強いクロムやアルミニウムなどをあらかじめ薄く蒸着させ、これを下地にして金を上に蒸着させる方法も行われる。

また、基板温度と膜の微細構造とは深い関係があり、通常堆積物質の融点の半分以上よりやや高い温度に基板を加熱しなければ緻密な膜が得られないと言われています。

真空蒸着法の一般的な特徴は、次の通りです。

- 気相状態から物質上へ凝固堆積するため、均質な膜が得られる。

- 高真空中で膜を形成するため、不純物を含まない膜が得られる。

- 膜堆積速度が大きいため、大量、大面積の膜形成が可能。

- 膜形成過程が比較的単純であり、蒸発源の電気的制御が行いやすい。

- 膜の堆積は直進性があり裏面や側面には蒸着しない。

- 形成された膜は、比較的摩擦や衝撃に弱く、従って、必要とするときは、トップコートして保護する必要があります。

ご相談・お見積りなど、お気軽にお問い合わせください。

お急ぎの際は、お電話にてご連絡ください。

0532-45-4025

【受付時間】

平日 8:30~17:00

土・日・祝、会社休業日除く