めっきやアルマイト加工におけるマスキング処理は、対象部分を処理から保護し、不要な部分に薬品や処理が施されないようにするための重要な技術です。このマスキングには、次のような多様な方法や材料が使用されています。

- マスキング材料

レジスト塗料、レジストテープ、ゴムなどが一般的に用いられています。これらの材料は、それぞれの処理環境(温度や薬品)に耐えられるように選定されています。 - アルマイト加工における注意点

アルマイト処理では、酸溶液中での陽極電解によって表面処理を行いますが、アルミニウムやチタン以外の金属は酸に溶解する可能性があります。したがって、異なる金属部分にはマスキングが特に重要です。

- 耐熱性と耐薬品性

アルマイトに使用されるマスキングテープは、特に耐熱性と耐薬品性が求められます。硬質アルマイトや黒アルマイトなど、厳しい処理条件が課される場合には、これらの特性を持つテープが最適です。 - マスキング方法の多様性

部分的にめっき液に浸漬する方法や、特定の部分にのみ導体化処理を施す方法などがあり、処理内容に応じて適切な方法が選択されます。

マスキングは、処理精度を保ちながら必要な部分を保護するための技術であり、最終的な品質を左右する重要な工程です。

1.マスキング技術の概要

- 役割:めっきやアルマイト処理において、不要な部分を保護する。

- 目的:処理したくない部分を隠し、製品の精度を保つ。

- 方法:レジスト塗料やマスキングテープなどを使用し、対象部分を部分的に覆う。

- 効果:処理後の製品の品質を向上し、不要な処理の影響を防ぐ。

- 応用:多様な材質や形状の製品に対応可能。

この技術により、複雑な形状や異なる素材が使用される製品でも、目的に応じた高品質な仕上がりが可能となります。

2.マスキング材料の種類

- レジスト塗料

インキを使用してマスキングする方法。必要な部分に塗布して不要な処理を防ぎます。 - レジストテープ

接着テープを使用して部分を覆うタイプ。必要な箇所に貼り付け、簡単に取り外しが可能です。 - ゴム

ゴムを押し付けてマスキングする方法で、複雑な形状に柔軟に対応できるため、特定の箇所をカバーするのに便利です。 - 耐熱テープ

高温環境での処理が必要な場合に使用。高い耐熱性を持ち、熱による変形や溶解を防ぎます。 - 耐薬品テープ

化学薬品に対する耐性があり、薬品処理や酸性・アルカリ性の環境でも劣化しにくいテープです。

これらのマスキング材料を使い分けることで、異なる処理条件や製品仕様に応じた効果的なマスキングが可能です。

3.アルマイト処理における注意点

- 酸溶液使用

アルマイト処理は酸溶液中で陽極電解を行うため、処理環境が酸性になります。このため、材料の選定が非常に重要です。 - 金属の溶解リスク

アルミニウムやチタン以外の金属は酸に溶解する可能性があり、意図しない部分が溶解しないように注意が必要です。 - マスキングの重要性

特定の部分を保護するためにマスキングが不可欠です。これにより、処理中の不必要な溶解や損傷を防ぐことができます。 - 適切なマスキング材料

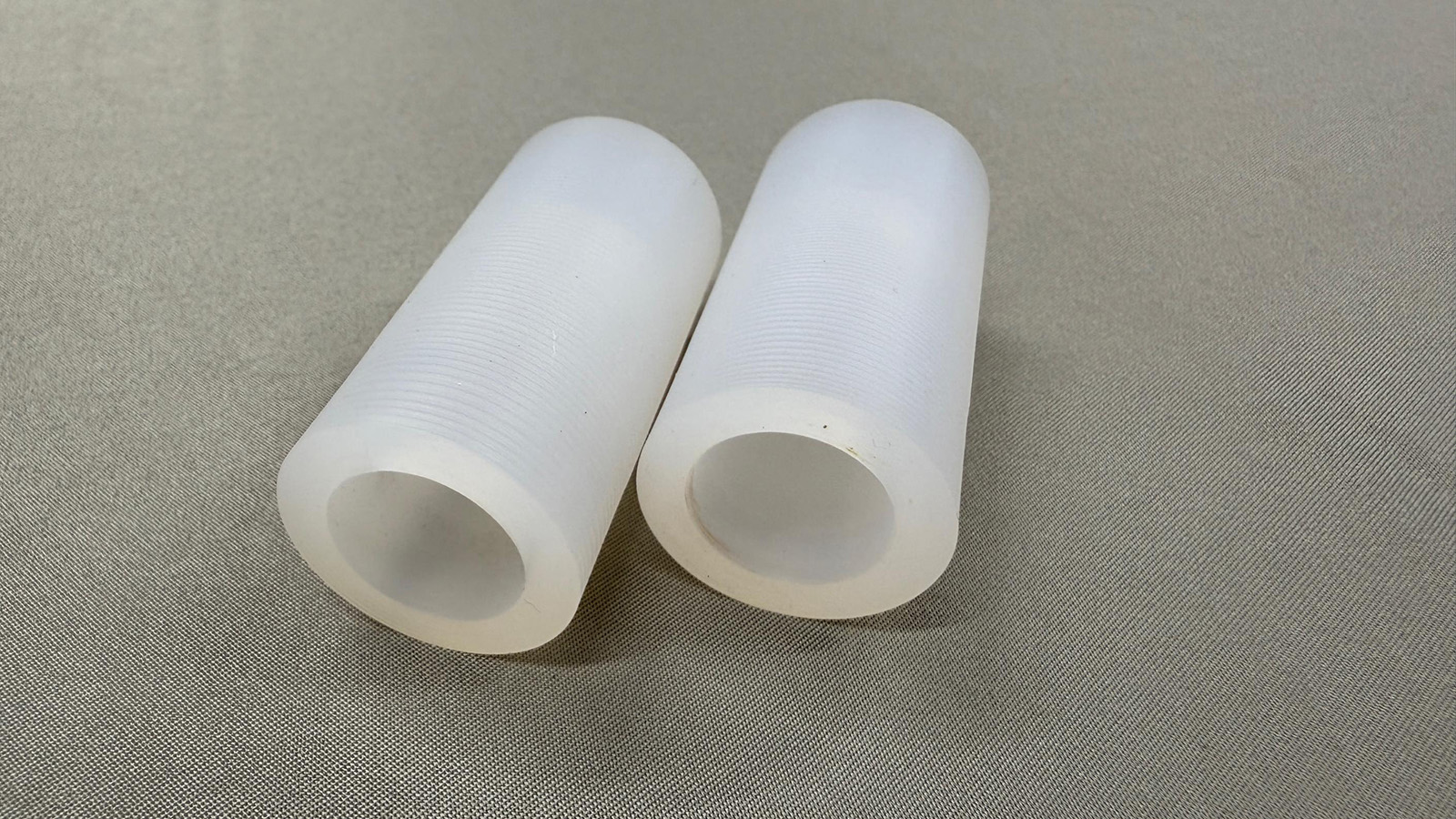

酸に対して耐性のある耐熱・耐薬品樹脂やシリコンゴムが推奨され、厳しい処理環境に対応することが可能です。 - 品質への影響

不適切なマスキングや素材選定は、処理後の品質に直接影響を与えるため、慎重に材料を選ぶことが重要です。

関連記事:アルマイト加工のマスキングのダメな事例!

これらの注意点を踏まえた適切なマスキングが、アルマイト処理の成功と高品質な仕上がりに貢献します。

4.マスキング技術の進化

- 3D-CADによる設計

3D-CADを使用して製品に合わせた精密なマスキング樹脂の設計が可能になり、特定の製品形状や寸法にぴったり合うマスクを作成できます。 - ゴムマスクの専用設計

専用設計のゴムマスク材を製作することで、よりフィット感が高く、漏れやズレのないマスキングが実現可能です。これにより、複雑な形状にも対応が容易になります。

- 量産対応

進化したマスキング技術により、大量生産に対応可能なマスク材が開発され、効率的かつ均一な品質の保護が行えます。 - 特殊形状への対応

複雑な形状の製品や細部までマスキングが必要な場合でも、専用のマスク設計が可能になり、多様な形状への適応が進んでいます。 - 品質の安定化

オリジナルのマスキング形状が製品の品質を決定する要因となり、均一なマスクの使用で安定した品質が保たれます。これらの技術進化により、精密なマスキングが可能となり、製品の品質向上と効率的な生産が実現されています。

5.部分めっきの方法

- ブラシめっき

筆やブラシを使って必要な部分にだけめっきを施す方法です。細かい部分や特定の範囲のみの処理が可能で、精密な作業に向いています。 - マスキング方式

処理したくない部分をマスキング材で覆う方法です。めっき液が不要な部分に付着しないよう保護し、一般的に多用される手法です。 - 浸漬方法

めっき液に製品の一部を浸すことで部分的にめっきする方法です。簡単な形状であれば効率よく部分めっきが可能です。 - 導体化処理

非金属の部分を導電性のある素材でコーティングし、めっきが可能な状態にする方法です。非金属へのめっきが求められる場合に用いられます。 - 剥離方法

製品全体にめっきを施した後、不要な部分のみを選択的に剥がす方法です。全体を均一にめっきしてから部分的に剥離するため、処理の均一性が求められる場合に適しています。

これらの方法を使い分けることで、製品の形状やめっきの目的に応じた部分めっきが可能となります。

6.関連動画