『アルマイト加工は、なぜ製品を治具に固定するの?』についてご紹介します。

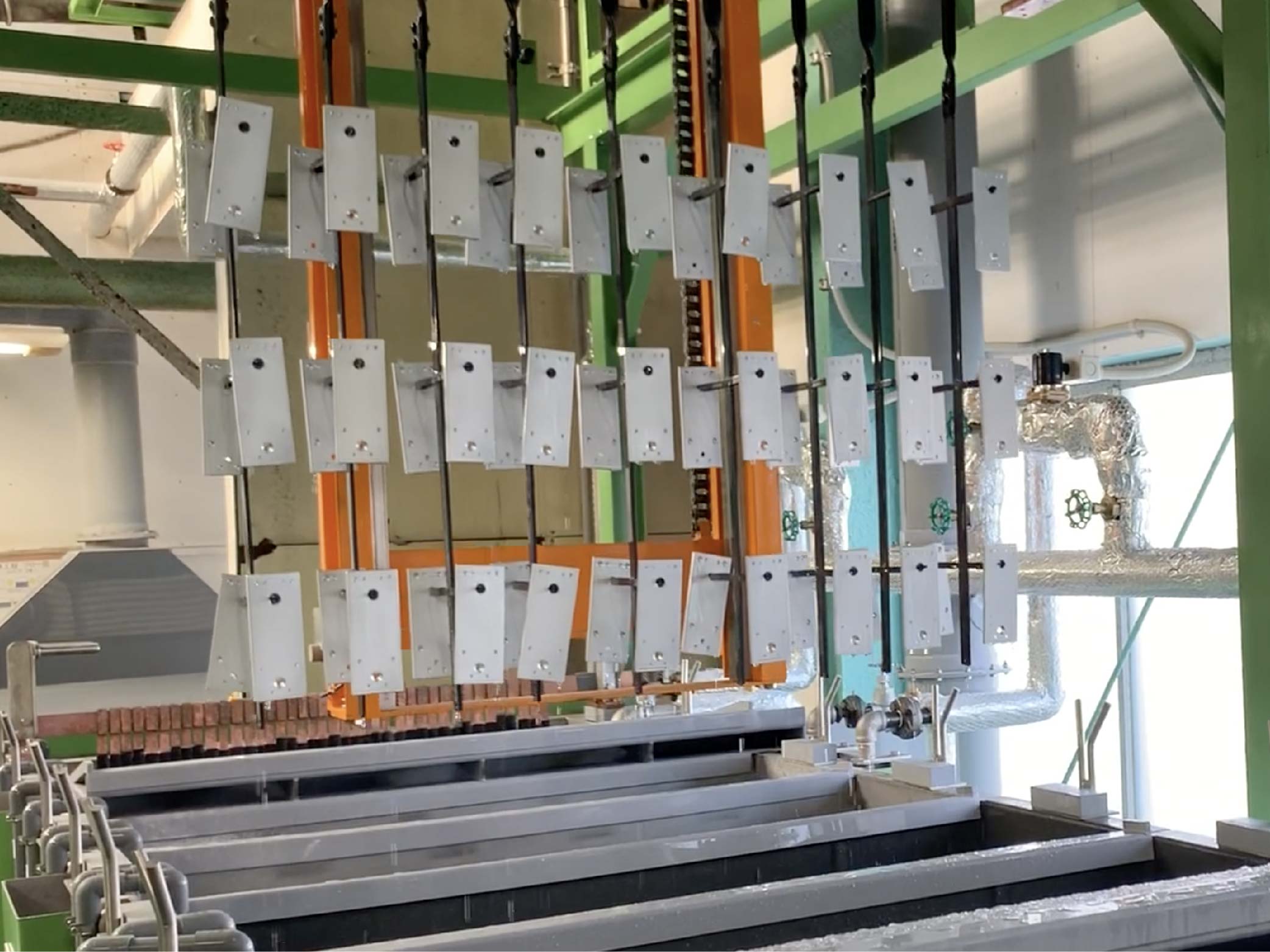

アルマイト加工をしている工程を見るとチタン製、またはアルミ製の治具に製品をラッキングし固定していることを見ることがあるかと思います。

ラッキング写真

アルミ製のボルトをチタンで作成した治具と言われる吊るす道具に固定している写真で、このようにしてアルマイトラインへ投入していきます。

製品を治具に固定する理由は、大きく分けて2つの理由があります。

1.アルマイト加工をするとアルミニウム が不動態化してしまうため

アルマイト加工して得られる皮膜は、不動態化皮膜と言って電気を通さない皮膜が生成します。

アルマイト皮膜を生成させる工程では、電気をアルミニウムに給電し、アルマイト皮膜を生成させるため電解中は、給電し続ける必要があります。

アルマイト加工工程では、薬液中・水洗中でエアーや駅の流動によるバブリング攪拌などがおこなわれており、製品が動きやすい状態になっています。

そのため、電解中に電気を流すための接点となる治具と製品との接触部が動かないように固定する必要があります。

アルマイト電解中に、接点がずれてしまった場合、アルマイト皮膜の生成は止まってしまい指定の皮膜厚さまで生成させることができなくなってしまいます。

電流密度にもよりますが、12μmのアルマイト皮膜を生成させるには、およそ40分間の電解時間が必要となり、その間、接点がずれないようにするために確実な固定が必要になります。

2.製品にキズが付くのを防ぐため

アルミニウムは非常に柔らかい金属です。

製品同士が、擦れたりぶつかったりするだけで、キズがついてしまいます。

製品同士が動きやすいと、搬送などの際に製品が揺れてお互いにぶつかり合い、キズや打コンがついてしまったり変形してしまうこともあります。

このほか、製品同士が薬液中や水洗の水により表面張力で貼り付いてしまったりして、お互いがマスキングしてしまうようなかたちになり、未加工部分が発生してしまうこともあります。

これらの不具合を防止するために、アルマイト加工工程中は治具に確実に固定する必要があります。

3.動画でも解説しています。

ご相談・お見積りなど、お気軽にお問い合わせください。

お急ぎの際は、お電話にてご連絡ください。

0532-45-4025

【受付時間】

平日 8:30~17:00

土・日・祝、会社休業日除く