表面処理による物理的特性には、ハンダ付け性、ボンディング性、多孔性、非粘着性、接着性/塗

装密着性があります。

| 要求特性 | 表面処理の種類 | 適用例 | |

| 物理的特性 | ハンダ付け性 | 錫、錫-鉛合金、銀、銅、鉛フリーニッケル、無電解ニッケル、カドミ | 電子部品、半導体部品、電機部品 |

| ボンディング性 | 金、銀、銅、無電解ニッケル | 電子部品、半導体部品 | |

| 多孔性 | 工業用(硬質)クロム | 内燃機関(シリンダ、ピストンリング) | |

| 非粘着性 | 分散ニッケル、工業用(硬質)クロム | 各種合金 | |

| 接着性/塗装密着性 | 真鍮、銅、亜鉛クロメート、アルマイト、化成被膜処理、サンドブラスト | 銅線、塗装等下地用 |

※ボンディング性とは半導体阻止の結合や組み立てに不可欠な接合技術です。

※分散ニッケルとは化学的に不溶性の微粒子を分散させニッケル金属と共析させるめっきです。

ハンダ付け性

接合しようとする金属表面に対するハンダの馴染みやすさのことで、ハンダ濡れ性とも言います。

電子部品、半導体部品、電機部品などでハンダ付けするものには欠かすことのできない特性です。

| 良い例 | 悪い例 |

|

|

ハンダ濡れ性や接合強度はJIS規格にテスト法が規定されています。

加熱に対するハンダの接合性も、特に半導体部品や電子部品では重要です。これは、鈴と金属間化合物を作りやすく、しかも加熱に耐えるめっきと言うことであるが、下地めっきによって大きな差を生じます。

例えば、50%Fe-Ni素材上に直接、銀めっきを施したものは、350℃の加熱に1分しか耐えることができないが、下地に銅めっきを1.5μm、金ストライクめっきを行ってから銀めっきすると、7~8耐えるようになります。(はんだ耐熱試験法:JIS C 0054)

はんだ付け性の代表的なめっきは錫-鉛合金ですが、EUに置けるRoHS指令の施工により、2006年7月以降は鉛の使用が禁止され、錫-鉛合金に代わる様々な合金めっきが実用化されるようになってきていますが、それぞれに一長一短があり、今後どの合金めっきに切り替わるかは、発注先次第となっています。

最近の潮流はコストの上昇を抑えることができるリフロー錫めっきを主に押し上げているが、嵌合時におけるウィスカーの発生を完全に抑えることは難しいとされており、今後の課題と言えます。

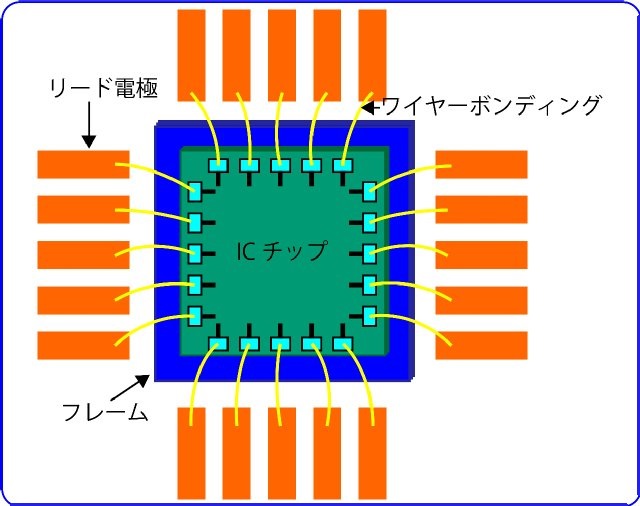

ボンディング性

半導体素子の電極とペッケージリードとを、金やアルミ、銀の極細線で接続(熱圧着、超音波発着)することをワイヤーボンディングと呼んでいます。このボンディングに際してのめっきに要求される特性のことで、皮膜の柔軟性、表面清浄、加熱密着性が要求されます。一般的には金めっきや銀めっき、無電解ニッケル合金(Ni-B、Ni-P-B)めっきが利用されます。

近年、シリコンウェハ上やプリント基板上、セラミック基板上の金めっきリード電極に、ワイヤーボンディングを使わず、ベアICを直接接合する(フリップチップ実装)金めっきバンプめっき、鉛フリーバンプめっきも実用化されて、モジュールの小型化に貢献しています。

多孔性

表面に多数の微小孔(ポーラス)を有する特性のことで、内燃機関のシリンダーやピストンなどの部品では工業用ポーラスクロムめっきが効果的で広く利用されています。

非粘着性

型離れ性とも同義で、低摩擦係数や滑り性とも密接で関係があります。

プラスチックやゴムのような溶融物質の金型では、離型剤を使用して離型を行うのが普通ですが、近年、離型材なしでも容易に離型できるとともに、金型の寿命も延長するという非粘着性の分散ニッケルめっきが実用化されつつあります。ニッケル皮膜中に弗化黒鉛、あるいはPTFEを分散共析させたもので粒子含有率は10~15vol%、皮膜硬度はHV500~600のめっきが得られます。

接着性/塗装密着性

金属と高分子材料の界面接着力を向上させる特性。金属と高分子材料との複合材料を形成する場合、両者の界面接着力を大きくすることが重要です。そのため金属の表面に高分子材料を塗布したりライニングしたりする場合、または、ラジアルタイヤの中に鋼線を編み込む場合、金属に銅・亜鉛の二層めっきを施し熱処理を加え亜鉛を銅に拡散させることで合金皮膜を得て、接着性を高めることができます。

同様の特性で、塗装密着性があり塗膜と下地素地との密着性を向上させる目的で化成皮膜や、ポーラスな皮膜のアルマイトが利用されたりします。

ご相談・お見積りなど、お気軽にお問い合わせください。

お急ぎの際は、お電話にてご連絡ください。

0532-45-4025

【受付時間】

平日 8:30~17:00

土・日・祝、会社休業日除く