アルマイトの接点(タッチ面)とは

アルマイトを行う際に、電気を流すために治具に取り付けます。その治具との接点の事を「接点」・「タッチ面」と呼びます。

アルマイトは硫酸などの電解液中で、アルミニウムに電気を流し電解する事でアルミニウムの表面に多孔質のアルマイト層が形成されますが、その皮膜は絶縁性の皮膜であるために製品を治具に固定し電気を流す必要があるのです。

治具に取り付けた部分が接点(タッチ面)となるのですが、この接点(タッチ面)にはアルマイト皮膜は生成せず、素地のままの状態となります。

接点(タッチ面)の事例

内径接点

わかりやすいように、黒色アルマイト加工をおこなった製品の写真を使用します。

拡大写真の内径部に白くポツっと跡があるのが見えるかと思いますが、それが接点となります。

通常は、このように外観から見えにくい位置に接点をとり、完成品になった際には接点が見えないようにアルマイト加工を行います。

外径接点

緑色アルマイトの製品を外径部のくぼみ部分を使用して、接点(タッチ面)を取っています。

完成品になった際に、このくぼみにパッキングはめ込むとのことで、外径と言っても見えない位置に接点を取ります。

治具の種類について

アルマイト加工用の治具にはアルミ製とチタン製の2種類があります。

これ以外の金属では、アルマイト電解中に溶解してしまうため使用する事ができません。

| アルミ治具 | チタン治具 | チタン治具の利点 | |

| 耐食性 | 容易に腐食される | 腐食は少ない | 寿命が長く維持費が安く使用上の問題が少ない |

| 電流損失 | 治具から溶液への電流損失が大きい | 表面酸化皮膜が電流損失を防ぐ | 電力費が少なくてすむ |

| 引張強さ | およそ7.5kg/m㎡ | 35kg/m㎡ | 強度が高いのでジグが丈夫で寿命が長い |

| 耐力 | 3k/m㎡以上 | 23kg/m㎡ | アルミ治具と比べて硬く、圧力をかけれる |

| 作業性 | 都度、脱膜して使う必要があり手間がかかる | 表面を脱膜する必要がない | 製品をラッキングしやすく作業性に優れる |

| 信頼性 | 接触部が摩耗しやすく折れやすい | 治具の形状が変わりにくくバネ性が強い | 寿命が長い |

| 価格 | 材料費は安価ではあるが維持費がかかる | 材料費は高価ではあるが、維持費が安い | 長く使用する治具は経済的 |

接点の取り方

接点の取り方には、様々な方法がありますが、基本的な方法を紹介します。

| 基本となる接点の取り方 | |

| 事例1 | 治具で製品の穴を広げるように固定する方法。 |

|

|

| 事例2 | 治具で製品を挟むように固定する方法。 |

|

|

| 事例3 | 穴が空いていいない製品のため、アルミ製の針金で縛って固定する方法。 |

|

|

| 事例4 | アルミの針金を穴に通して吊るすように固定する方法。 |

|

|

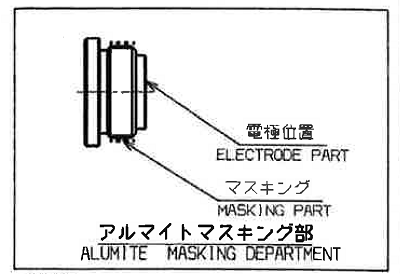

このように、製品によって様々なラッキング方法を考えてアルマイト加工を行うのですが、下の図面のように、製品の用途によっては接点(タッチ面)位置を指定してある場合もあり、ラッキング難易度が上がる場合もあります。

ご相談・お見積りなど、お気軽にお問い合わせください。

お急ぎの際は、お電話にてご連絡ください。

0532-45-4025

【受付時間】

平日 8:30~17:00

土・日・祝、会社休業日除く

アルマイト加工の詳細は、下記のバナーよりご覧ください。