無電解ニッケルめっき

無電解ニッケルめっきとは

無電解ニッケルめっきとは、電気を使用せず化学的還元作用によりニッケル(Ni)とリン(P)の皮膜を析出させます。特徴として電気を使わないため、めっき皮膜厚さを均一に処理することが可能です。

無電解ニッケルめっきで使用されるめっき液には、還元剤として次亜リン酸ナトリウムが使用され、析出する皮膜にはリンが含まれます。

無電解ニッケルめっきの特徴

・皮膜が均一

無電解ニッケルめっきは、電気ニッケルめっきと比べて皮膜を均一に析出させることができます。電気ニッケルめっきは、加工対象物に通電させることでめっきを析出させますが、電気を使用することで電気の流れやすい箇所と、流れにくい箇所が発生し、皮膜が均一になりにくいという欠点があります。しかし、無電解ニッケルめっきは、化学的還元作用によりめっきを析出させるため、皮膜が均一になりやすい特徴があります。

・複雑な形状にもめっきできる

無電解ニッケルめっきは、電気を使わないため複雑な形状のものに対しても均一な皮膜を析出させることができます。電気ニッケルめっきの場合、複雑形状のものは電気の流れやすい箇所と流れにくい箇所が極端に発生するため、均一に析出させることは困難です。ですが、無電解ニッケルめっきは、化学的還元作用によりめっきを析出させるため、加工対象物が複雑な形状であっても均一にめっきが析出する特徴があります。

・耐食性がある

無電解ニッケルめっきは、電気ニッケルめっきと比べて耐食性は良好です。

無電解ニッケルめっき特有の皮膜均一性被覆能力が優れていること、数%のリンを含有していることなどの特徴があります。

・皮膜硬度が高い

無電解ニッケルめっきは、電気ニッケルめっきと比べ皮膜硬度が高い特徴があります。皮膜中に含有されるリンの含有率により硬度は変わりますが、硬度が高いことで耐摩耗性も高くなり、耐久性が向上します。また、無電解ニッケルめっき後に熱処理を加えることで硬度がさらに高くなる特徴もあります。

・不導体の素材にもめっきできる

無電解ニッケルめっきは、電気を流してめっきする必要がないため、電流が流れにくいプラスチックやセラミックスなどの不導体の素材にもめっきすることができます。

無電解ニッケルめっきが可能な素材

弊社では、鉄・アルミニウム・ステンレス・銅・真鍮にメッキが可能です。

| ワーク最大寸法 | W280xL450xH300 |

| ワーク最大重量 | 5kg/個 |

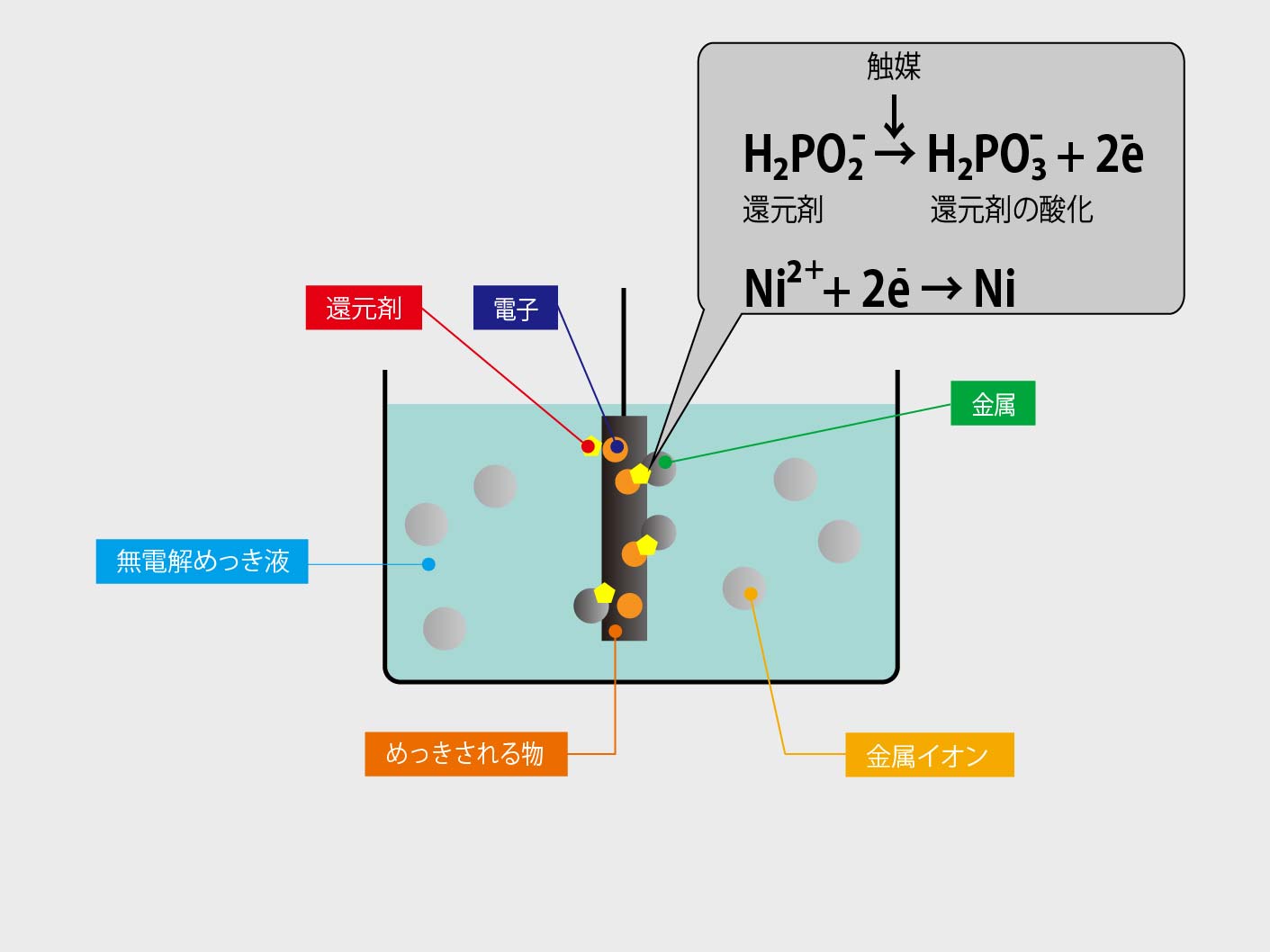

無電解ニッケルめっきの原理

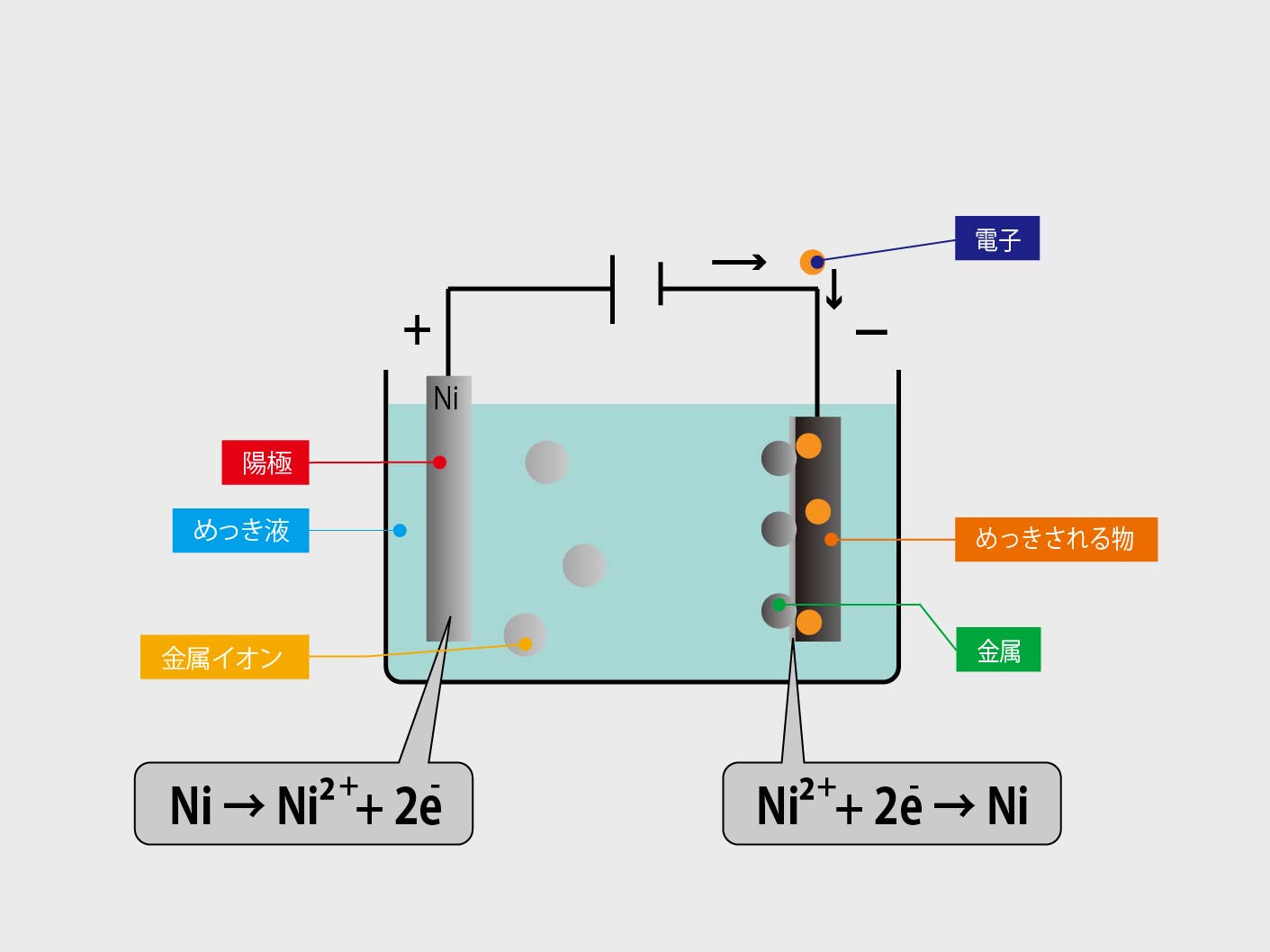

| 無電解ニッケルめっきの原理 | 電気ニッケルめっきの原理 |

| 無電解ニッケルめっきは還元剤である次亜リン酸塩が酸化され亜リン酸塩になります。このとき電子を放出しニッケルイオンを還元しニッケル(めっき皮膜)となります。 この反応が進むのは、触媒である鉄(製品)により還元剤の酸化が始まるためです。 また、析出したニッケルが触媒となり次々とニッケルイオンを還元する反応を進行させるので、自己触媒型還元めっきと総称されます。 |

電気ニッケルめっきでは、金属イオンの還元は外部電源から供給される電子を受け取ることにより行われます。 溶液中の金属(ニッケル)イオンが電子をもらい陰極(鉄製品)に金属(ニッケル)となり析出する。陽極(ニッケル極板)を使用し、ニッケルが溶解することによりめっきが行われます。 浴の主成分である硫酸ニッケル、塩化ニッケル、ほう酸の量が適切ならば、めっき浴は平衡状態を保ち半永久的に使用されます。 |

※画像をクリックすると拡大します |

※画像をクリックすると拡大します |

無電解ニッケルめっきのメリット・デメリット

無電解ニッケルめっきのメリット

・電気を必要としない

無電解ニッケルめっきは、めっき時に電気を使用しません。そのため加工対象物が不導体素材であってもめっきが可能です。

・複雑な形状でも均一な膜厚が得られる

電気ニッケルめっきのように電気を流しておこなう場合には、複雑な形状の場合、ばらつきが出てしまいます。無電解ニッケルめっきは、化学的還元作用によりめっきをするため、複雑な形状をしていたとしても、均一にめっきをすることができます。

・耐食性の向上

無電解ニッケルめっきは、一般的に電気ニッケルめっきよりも耐食性に優れています。数%のリンを含有し、リン含有率が高いほどピンホールが少なくなり、耐食性が向上します。

・非金属材料にもめっき可能

無電解ニッケルめっきは、電気を使わないめっきのため、非鉄金属以外にも樹脂やセラミックなどの不導体素材に対しても可能です。

・耐摩耗性に優れる

無電解ニッケルめっきは、電気ニッケルめっきと比べて、耐摩耗性に優れています。

電気ニッケルめっきの硬度は、ビッカース硬さHv200程度で、熱処理を加えた場合では、Hv500程度になります。無電解ニッケルめっきの硬度は、Hv500程度であり、熱処理を加えると最大でHv1000程度までの硬さを得ることが可能です。

無電解ニッケルめっきのデメリット

・電気ニッケルめっきと比べてコストが高い

無電解ニッケルメッキは、電気ニッケルめっきと比べて原材料費が高く、めっきの析出速度も遅いため、コストが高くなる傾向にあります。

・めっき液の管理が難しい

無電解ニッケルめっきは、電気ニッケルめっきに比べて浴組成の変動が大きく、管理が難しい。

・処理温度が高温のため、注意が必要

無電解ニッケルめっきの処理温度が高温のため、耐熱性が低く熱が加わることで変形するような素材には不向きです。

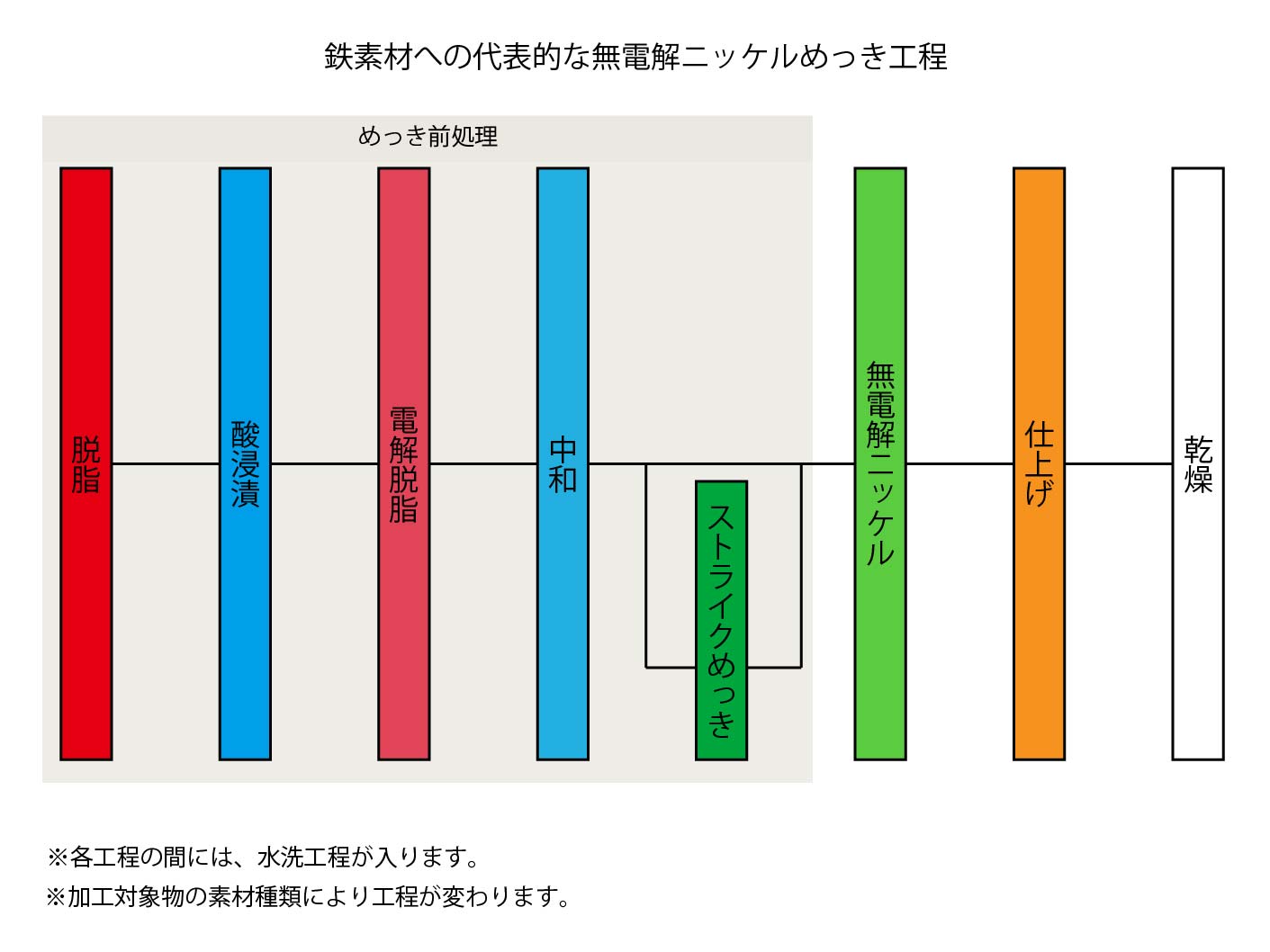

無電解ニッケルめっき工程

無電解ニッケルめっきの工程は素材によって前処理工程が違いますが、今回は鉄素材へ無電解ニッケルめっきを析出させる工程を掲載させていただきました。

無電解ニッケルめっきと電気ニッケルめっき皮膜性質の比較

無電解ニッケルめっきと電気ニッケルめっきでは、皮膜の性質に違いがありますので、下記の表に掲載させていただきました。

| 無電解ニッケルめっき(中りん) | 電気ニッケルめっき | |

|---|---|---|

| 成分 | Ni90~92% | Ni99.5% |

| 組織 | 非結晶性 | 微結晶性 |

| 融点 | 890℃ | 1450℃ |

| 電気抵抗 | 60μΩ・cm | 約8.5μmΩ・cm |

| 熱膨張係数 | 13-14.5μm/m℃ | 14-17μm/m℃ |

| 比重 | 7.9 | 7.7 |

| 硬さ | Hv 500±50(析出状態) Hv900±100(400℃ 1Hr) |

Hv150~250(普通浴) Hv400~500(光沢浴) |

| 伸び | 3~6% | 5~15% |

| 摩耗抵抗 | 13.7 | 14.7 |

| 応力 | 圧縮応力 | 引張応力 |

| 多孔性 | 0.005mm厚さでなし | 0.005mm厚さで消える |

| 磁気係数 | 4.0% | 37.5% |

| 均一析出性 | ±10%以下 | 不定 |

| 微小均一析出性 | 良好 | 添加剤を加えなければ不良 |

| めっき速度 | 15-20μm/hr | 25μm(2A/d㎡) |

無電解ニッケルめっきの種類

リン含有率による無電解ニッケルめっきの分類

無電解ニッケルめっきは、リンの含有量によって、低リン・中リン・高リンに大別され、リン含有量の違いにより性質の異なる皮膜を得ることができます。

一般的に多く使われている無電解ニッケルめっきは、中リンタイプのものになり、さまざまな性能をバランスよく兼ね備えた無電解ニッケルめっきになります。

しかし、製品の用途などによって低リン・高リンタイプが使われることもあり、用途によって使い分けされています。

無電解ニッケルめっきのリン含有率における特性の違い

めっきされる製品の用途にとって、無電解ニッケルめっきの種類を使いわける場合もありますので、リン含有率による特性の違いを下記の表に掲載させていただきました。

※スマートフォンで閲覧する場合は横スクロールしてください。

| 低リン | 中リン | 高リン | ||

|---|---|---|---|---|

| リン含有率(%) | 1~4 | 8~9 | 11~13 | |

| 硬度(Hv) 熱処理 400℃1 時間 |

650~700 900~1000 |

500±50 900〜1000 |

500 程度 900〜1000 |

|

| 密度(g/c ㎥) | 8.2 | 7.85 | 7.75 | |

| 融点(℃) | 880〜1300 | 880〜1000 | 880〜950 | |

| 熱膨張係数 (μm/m/℃) |

13〜14 | 12~13 | 11~12 | |

| 電気抵抗率 (μΩcm) |

20~30 | 50~60 | 150~200 | |

| 抵抗温度係数 (ppm/℃) |

1000 | 300 | 100 | |

| 熱伝導度 (cal/cm/℃) |

0.0105~0.0135 | 0.0105~0.0135 | 0.02 | |

| ⽐重 | 7.9 | |||

| 応⼒ | 圧縮 | 圧縮 | 圧縮 | |

| 磁性 | 磁性 | 磁性 | ⾮磁性 | |

| 抗張⼒(Mpa) | 200 | 800~900 | 800~900 | |

| 伸び率(%) | <0.5 | 0.7 | 1.5 | |

| ヤング率 | 50~52 | 62~66 | 50~70 | |

| テーパー摩耗(TWI) | 11 | 16〜20 | 21〜25 | |

| 耐⾷性塩⽔噴霧試験 (時間) |

24 | 200 | 1000 | |

| 耐酸性 | 劣る〜普通 | 普通〜良好 | 良好〜優秀 | |

| 耐アルカリ性 | 優秀 | 良好 | 良好 | |

| はんだ付け性 | 普通〜やや良好 | 普通 | 普通 | |

| ⽪膜光沢 | 劣る〜普通 | 良好〜優秀 | やや劣る〜普通 | |

| ⽪膜均⼀性 結晶構造 |

±5% | ±5% | ±10% | ±5% |

| 熱処理なし | 微結晶質 | 微結晶〜⾮晶質 | ⾮晶質 | |

| 耐摩耗性 | 280℃ 2 時間 | 微結晶質 | 微結晶質 | |

| 耐摩耗性 | 優秀 | 普通 | 普通 | |

| 特殊素材との密着性 | 良好 | 普通 | 普通 | |

| 均⼀析出性 | ±5% | ±10% | ±10% | |

リンの含有率によって、簡単にどのような性質の違いがあるのかを整理してみました。

1)低リンタイプ

・⽪膜が硬く耐アルカリ性に優れている。

・特殊素材への密着性に優れている。

2)中リンタイプ

・耐⾷性や防⾷性がある。

・⼀般素材への密着性が⾼く、全体的にバランスが取れている。

3)⾼リンタイプ

・⾼温で熱処理しても⾮磁性を維持できる。

・耐酸性に優れている。

無電解ニッケルめっきの耐薬品性

⾃然環境化においては無電解ニッケルめっきの耐⾷性は有効と⾔えますが、実際の使⽤環境化では無電解ニッケルめっき⽪膜と接触する薬品や物質に⼤きく左右されます。

耐⾷性の⾼い⽪膜でも、そのめっき⽪膜⾃体が腐⾷、または溶解してしまった場合、当然耐⾷性は失われます。そのため、使⽤環境において無電解ニッケルめっきの耐⾷性は変化することになります。

下記の表に無電解ニッケルめっきの耐薬品性を掲載させていただきました。

耐⾷性に有効・使⽤可能

| ブチルアルコール | ゼラチン | リン酸ナトリウム | ⽯鹸 |

| ベンチルアルコール | 糖蜜 | シアン化ナトリウム | 塩素ガス(乾) |

| ホウ酸 | グリセリン | フルフラール | ⼆硫化炭素 |

| アセチレン | 亜鉛酸ナトリウム | グリセロール | コバルトリノレート |

| クロロフォルム (⽔分なし) |

タール (タール油) |

メタケイ酸ナトリウム | ジクロロベンゼン (⽔分なし) |

| 脂肪族アルコール | イソアミル | トリオール | シアン化カリウム |

| 脂肪類 | シアン化バリウム | トリクレン | ソルビトール溶液 |

| オクチルフォスフェイト | 四塩化炭素 (⽔分なし) |

アクリルクロライド (⽔分なし) |

デキストロース (ぶどう糖) |

| アセトン | ジフェニール | アルカリ性洗浄剤 | ジブチルフタレート |

| ⽔酸化ナトリウム | 塩化アルミ | 臭化アセチレン | チオ硫酸ナトリウム |

| ⽔酸化カリウム | 醤油 | ⾼級脂肪酸 (ステアリン酸等) |

アルカリ性 パルプ蒸解液 |

| ナフサ(無臭) | ⽔酸化リチウム | アミノ酸 | ベンゾール |

| ⿊液 | ⽔酸化バリウム | 酢酸ベンゾール | ⽯油 |

| エチルアルコール | でんぷん糖 | 過酸化ナトリウム | ガソリン |

| メチルアルコール | グリコーズ | 炭酸ナトリウム | バター |

| ⽯油 |

条件により使用可能

| 塩化水素ガス(乾) | 塩化水素ガス(湿) | 酢酸 | プロピオン酸 |

| 硫酸 | モノクロル酢酸 | クエン酸 | 塩酸(pH5 以上) |

| 塩化第⼆鉄 | 亜硫酸ナトリウム | 酪酸 | 炭酸⽔ |

| 塩素ガス(湿) | 塩化第⼆銅 | 硫酸ナトリウム | 乳酸 |

| クロム銅 | ビール |

使用不可

| 弗酸 | 硫⻩ | 硫酸第⼆鉄 | アンモニア⽔ |

| 塩酸(pH4 以下) | 硝酸 | 亜硫酸ガス | リン酸 |

| 漂⽩剤 |

このほか耐薬品性は、めっき加工対象物(素材)の表面にクラック・ピンホール・粗さ・汚れ・付着物などの欠陥がある場合にも、欠陥箇所周辺は耐食性が低下します。

無電解ニッケルめっきの機能特性

| 分類 | 例 |

|---|---|

| 機械的特性 | 硬度、耐摩耗性、かじり防⽌ |

| 化学的特性 | 耐⾷性、耐薬品性 |

| 電磁気的特性 | 導電率(⽐抵抗)、接触抵抗、磁性(⾮磁性)、電磁波防⽌ |

| 光学的特性 | 光選択吸収性、光反射性(反射防⽌性) |

| 熱的特性 | 耐熱性、熱伝導性、はんだ付け性、熱膨張率 |

無電解ニッケルめっきの用途

| 分野 | ⽤途 |

|---|---|

| 電気・電⼦ | プリント基板(均⼀性、導電性)、ハードディスク(⾮磁性、均⼀性)、リードフレーム(ボンディング性)、IC パッケージ(電磁波防⽌)、コンデンサ(電極形成)、接点(導電性、耐⾷性) |

| ⾃動⾞ | ディスクブレーキ(耐摩耗性)、ピストン(耐摩耗性)、シャフト、(耐摩耗性)キャブレター部品(耐⾷性)、⻭⾞(耐摩耗性、摺動性) |

| 機械・精密機械 | コピーロール・シャフト(耐摩耗性、硬度、耐⾷性、均⼀性)、バルブ部品(耐⾷性、かじり防⽌)、軸受け・⻭⾞(耐摩耗性、硬度)、⼯作機械⽤部品(耐⾷性、硬度、耐摩耗性、均⼀性) |

| 化学 | 電解槽・輸送管・バルブ・ポンプ・ろ過機・反応槽(耐⾷性、耐薬品性) |

| 樹脂 | 樹脂成型⽤⾦型(耐⾷性、耐摩耗性、離型性) |

| ⾷品・医療 | ⻭科⽤器具(耐摩耗性、耐薬品性、耐⾷性、装飾性)、ホッパー・送り装置(耐摩耗性、耐⾷性) |

無電解ニッケルめっきの記号

鉄素地上に無電解ニッケル-リンで、ニッケル(90%)-リン(10%)、20μm のめっきを施す場合には、下記のように表します。

Elp-Fe/Ni(90)-P20

また、膜厚で表記せず、『JIS H 8645:1999 無電解ニッケル-りんめっき』で定める等級によって表記する場合には、20μm の規格は 5 等級の⽪膜になり、下記のように表記する場合もあります。

Elp-Fe/Ni(90)-P〔5〕

無電解ニッケルめっきの等級とめっき厚さ

| 等級 | 素地⾦属 | めっきの最⼩厚さ (μm) |

参考⽤途 |

|---|---|---|---|

| 1級 | 鉄及び鉄合⾦ 銅及び銅合⾦ アルミニウム及びアルミニウム合⾦ |

3 | はんだ付け |

| 2級 | 鉄及び鉄合⾦ 銅及び銅合⾦ アルミニウム及びアルミニウム合⾦ |

5 | 防⾷ はんだ付け |

| 3級 | 鉄及び鉄合⾦ 銅及び銅合⾦ アルミニウム及びアルミニウム合⾦ |

10 | 防⾷ 耐摩耗性 |

| 4級 | 鉄及び鉄合⾦ 銅及び銅合⾦ アルミニウム及びアルミニウム合⾦ |

15 | 防⾷ 耐摩耗性 |

| 5級 | 鉄及び鉄合⾦ 銅及び銅合⾦ アルミニウム及びアルミニウム合⾦ |

20 | 防⾷ 耐摩耗性 |

| 6級 | 鉄及び鉄合⾦ 銅及び銅合⾦ アルミニウム及びアルミニウム合⾦ |

30 | 防⾷ 耐摩耗性 |

| 7級 | 鉄及び鉄合⾦ 銅及び銅合⾦ アルミニウム及びアルミニウム合⾦ |

50 | 防⾷ 耐摩耗性 |

無電解ニッケルめっきに関する『JIS 専⾨⽤語』

『JIS H 0400:1998 電気めっき及び関連処理⽤語』にて掲載されている無電解ニッケルめっきに関する⽤語を下記に掲載させていただきます。

リンクをクリックすると『めっき・表⾯処理⽤語集』にて詳しく解説しています。

| 1002 | 化学めっき法 |

| 1015 | 還元 |

| 2005 | 還元剤 |

| 2006 | 緩衝剤 |

| 3002 | 前処理 |

| 3019 | 脱脂 |

| 3020 | 電解脱脂 |

| 3023 | 酸浸せき |

| 4033 | ストライクめっき、ストライク |

| 6001 | 無電解めっき法 |

| 6035 | 仕上げ |

無電解ニッケルめっきに関する規格

JIS H 8645:1999 無電解ニッケル-りんめっき

JIS H 0400:1998 電気めっき及び関連処理⽤語

付加価値提案

- 部分的にめっきをすることができます。

- 耐⾷性を向上させることができます。

- RoHS/ELV などの環境規制に対応しています。

- 膜厚を測定することができます。

- 耐摩耗性を向上させることができます。

- いろいろな⾦属にめっきすることが可能です。

無電解ニッケルめっきに関するお悩み解決事例

錆びてしまった機械部品に無電解ニッケルをして欲しい

『A2017のアルミにしてあるアルマイトを剥離して、無電解ニッケルめっきをつけたいのですが?』できますか?

アルミニウムに無電解ニッケルめっきできますか?